Artigos

Aplicação da Simulação por Elementos Finitos na Indústria de Fixadores

Para alguns a simulação pode ser algo novo, mas a cada dia ela se torna imprescindível e benéficas, como mostram nossos colegas da Alemanha

.jpg) Atualmente, a tecnologia de simulação está amplamente difundida na indústria de fixadores. Entretanto, a intensidade de uso é bastante diferente entre os usuários. Apenas o uso conseqüente e completo da FEA (Finite Element Analysis – Análise por Elementos Finitos) traz um benefício final substancial para as empresas. Baseado num adequado conhecimento de engenharia e num apropriado treinamento em sua utilização, a FEA poderá ser a ferramenta mais importante para ajudar as empresas a adquirir uma situação competitiva, cada vez mais necessária nos dias de hoje. Atualmente, a tecnologia de simulação está amplamente difundida na indústria de fixadores. Entretanto, a intensidade de uso é bastante diferente entre os usuários. Apenas o uso conseqüente e completo da FEA (Finite Element Analysis – Análise por Elementos Finitos) traz um benefício final substancial para as empresas. Baseado num adequado conhecimento de engenharia e num apropriado treinamento em sua utilização, a FEA poderá ser a ferramenta mais importante para ajudar as empresas a adquirir uma situação competitiva, cada vez mais necessária nos dias de hoje.

Este artigo mostra como o uso adequado da FEA pode evitar problemas e ajudar a ampliar o domínio tecnológico.

Palavras-chave: FEA, Desenvolvimento de Processos, Projeto da Ferramentas, Análise de Falha.

Simulação por Elementos Finitos no Desenvolvimento de Processos

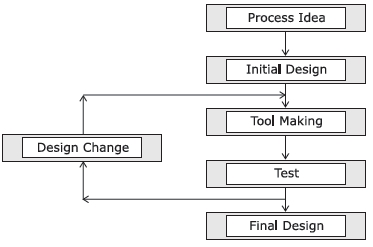

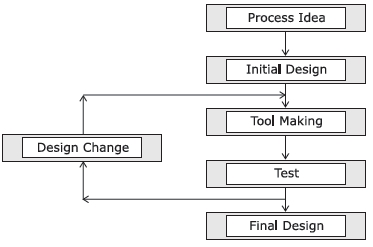

Partindo do desenho do produto, o engenheiro tem de projetar a sequência de operações, escolher a máquina e projetar o ferramental.

Depois da fabricação das ferramentas, ele começa a experimentar na máquina. Muitas vezes o processo não funciona apropriadamente. Assim, o engenheiro tem que executar vários loops de tentativa e erro até conseguir uma progressão adequada.

Usando FEA, o engenheiro irá simular suas ideias por meio de softwares de simulação FEA e vai descobrir antecipadamente se a sua ideia de processo irá funcionar. Adicionalmente, ele irá obter informações tecnológicas úteis (forças, tensões, deformações, linhas de fluxo, etc), que irão capacitá-lo a desenvolver projetos otimizados. Em caso de que suas ideias, por várias razões, não o conduziriam ao sucesso, ele poderá testar outras ideias ou pode até mesmo desistir, antes de desperdiçar dinheiro em testes práticos.

Em caso de sucesso, ele pode estudar o projeto das ferramentas, podendo inclusive otimizá-lo.

Desta forma, ele pode definir um projeto otimizado antes mesmo de fazer qualquer try out. O primeiro teste em máquina normalmente será bem sucedido, necessitando apenas pequenas adaptações devido a pequenos desvios entre simulação e prática, o que pode e deve ser corrigido com o uso continuado da FEA /1 /.

Isto é o que a maioria das pessoas falam a respeito e o que realmente deve acontecer. Na prática, existe um grande número de usuários relatando casos de grande sucesso.

Mas existem ainda outros que não são tão bem sucedidos ou não utilizam FEA de forma alguma.

Freqüentemente, FEA é utilizada principalmente para analisar a geometria, durante a definição da seqüencia de operações. Também, as cargas são verificadas para escolher a máquina certa. Verificações detalhadas de valores locais para prever propriedades da peça ou para verificar possíveis falhas são realizadas apenas exporadicamente.

Muito freqüentemente falta o conhecimento detalhado para se beneficiar de todas as informações que a FEA pode prover, ou os engenheiros simplesmente não verificam tudo que poderiam porque julgam não ser necessário. Às vezes, até a pressão do tempo é a simples razão para não se fazer uma análise detalhada.

Esta publicação deve motivar aqueles que ainda têm problemas, mesmo utilizando simulação FEA, à procurarem ajuda e suporte de fornecedores de softwares com experiência – e oficiais – para melhorar seu nível de utilização e compreensão.

E aqueles que ainda não usam simulação FEA para dar logo um passo em frente.

Desenvolvimento de um processo para produzir um parafuso sextavado flangeado

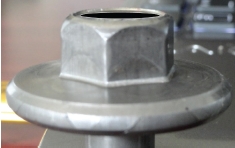

Neste caso, o engenheiro utilizou sua abordagem para produzir o fixador. Ele simulou sua ideia, mas não checou todas as informações disponíveis. As cargas pareciam estar adequadas e a geometria final poderia ser obtida. Então, as ferramentas foram encomendadas e os primeiros testes foram feitos.

Mas o fixador falhou nos testes. Mas o fixador falhou nos testes. Surgiram fissuras no diâmetro externo do flange.

Figura 2: Produto resultante da primeira progressão

O engenheiro checou novamente suas simulações e depois de re-estudar o material educativo fornecido pela FEA, ele encontrou a indicação muito clara de que sua peça iria falhar.Ele esqueceu este aspecto durante as análises anteriores e acabou desperdiçando tempo e dinheiro no final. Pela interpretação correta das tensões, ele poderia diretamente ver que seu projeto levaria a estes problemas.

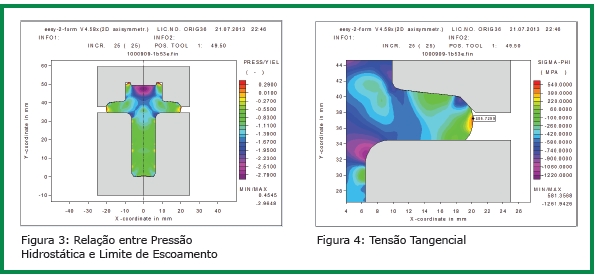

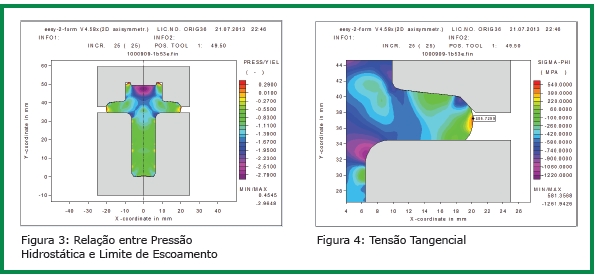

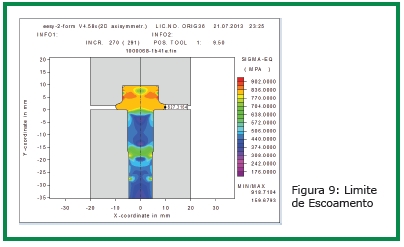

A relação entre a pressão hidrostática e o limite de escoamento mostra áreas críticas no topo do sextavado e no diâmetro externo do flange. (Esta relação deveria ser negativa – valores de 0,45 indicam que localmente quase todas as tensões são positivas – isto está indicando o perigo de trinca do material).

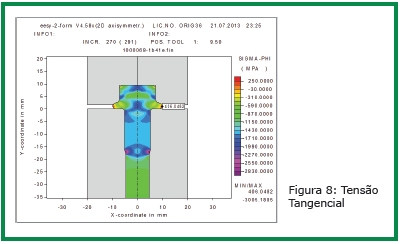

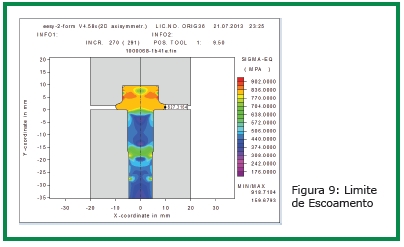

A Tensão Tangencial atinge valores de 485 MPa na superfície. Ela é a tensão principal porque as outras (Sig XX e Sig YY) estão em torno de 0 MPa. O Limite de Escoamento está em torno de 530 MPa. Então, a Tensão Tangencial sozinha é a tensão dominante. Como o material do parafuso é um material dúctil, ele irá falhar sob um ângulo de 45° em relação à direção da tensão principal (esta é a direção da Máxima Tensão Cisalhante). Isto é exatamente o que o parafuso fez. Devido a assimetria da cabeça sextavada, as trincas aparecem perfeitamente orientadas em relação à essa assimetria hexagonal.

Figura 5: Parafuso trincado à 45° em relação à tensão principal, orientada conforme a cabeça sextavada

Este tipo de problema acontece muito frequentemente, se a experiência é considerada acima da simulação ou por considerar a simulação desnecessária. Experiência é importante para evitar simulações estúpidas, mas uma análise detalhada da simulação não pode ser substituida pela experiência. Ambas são necessárias para se obter o máximo sucesso.

Falha de um parafuso causada por problemas de material

O próximo exemplo mostra uma falha num parafuso que não foi causada por uma seqüência incorreta. Logicamente, a busca por uma seqüência melhor, pelos engenheiros, não foi bem sucedida.

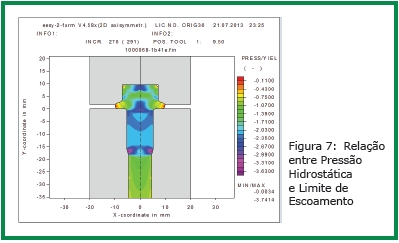

Figura 6: Trincas no parafuso

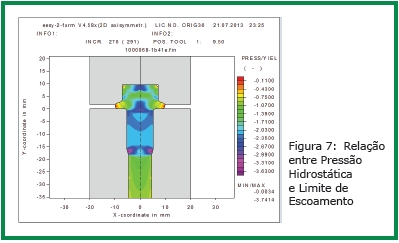

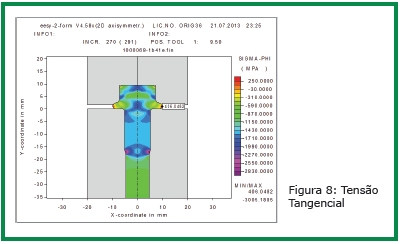

Esta pesquisa sem sucesso por uma solução poderia ter sido evitada se o engenheiro tivesse simplesmente verificado seu projeto mais em detalhes na simulação para entender que tal falha não poderia ter sido causada pela sequencia utilizada.

A relação entre Pressão Hidrostática e Limite de Escoamento mostra que os valores são todos negativos. Isto significa que a maior tensão positiva é menor que a metade do Limite de Escoamento. Mesmo a Tensão Tangencial sendo positiva, ela não é suficiente para ocasionar as trincas da peça. A Tensão Tangencial é também menor que a metade do Limite de Escoamento. Além disso, a peça iria trincar à 45° em relação a Tensão Tangencial, caso a trinca fosse originada pela Tensão Tangencial.

Neste caso o engenheiro poderia chamar diretamente o fornecedor para repor o material, caso ele tivesse estudado sua simulação cuidadosamente. Este tipo de falha é comprovadamente devido a um problema na matéria prima.

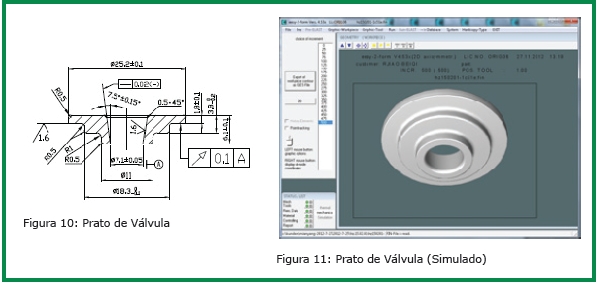

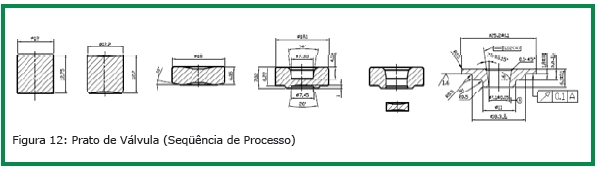

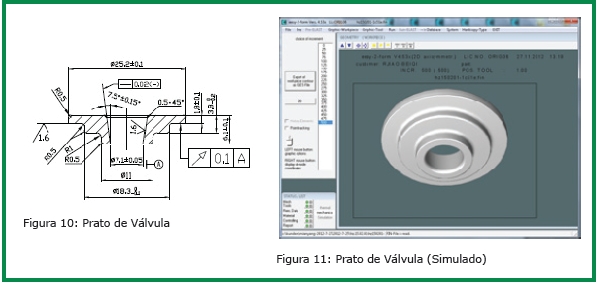

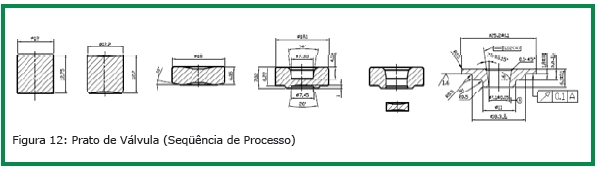

Produção de um prato de válvula – Projeto de ferramentas não usual

Se o engenheiro estudar sua simulação cuidadosamente e se ele entender sufucientemente a tecnologia do processo e da simulação FEA, ele estrá apto a conseguir marcantes avanços e poderá criar inúmeras vantagens competitivas.

Depois de projetar e otimizar a seqüência de operações, o engenheiro inicia a análise de possíveis projetos da ferramenta. Ele iniciou com um projeto clássico, porém achou que teria que dividir mais e mais a ferramenta verticalmente, devido às tensões críticas localizadas. A ferramenta tornou-se mais e mais complexa e cara.

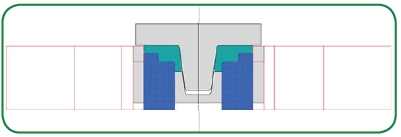

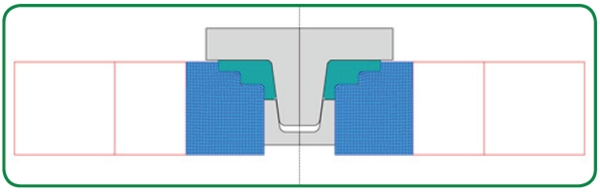

Figura 13: Prato de Válvula (Projeto típico da ferramenta na última operação)

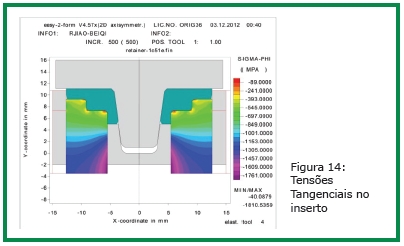

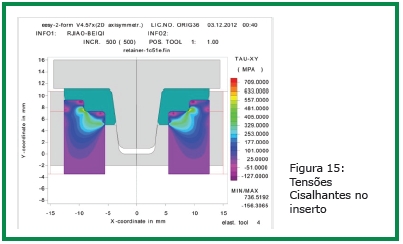

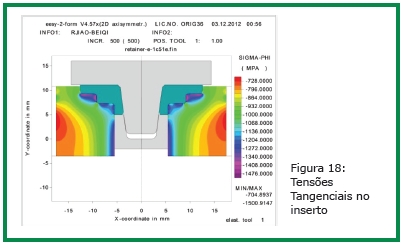

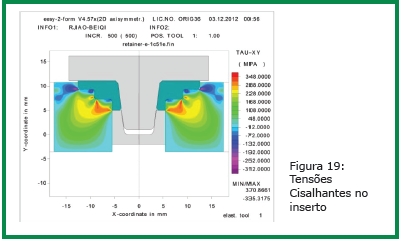

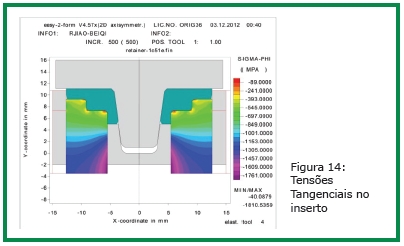

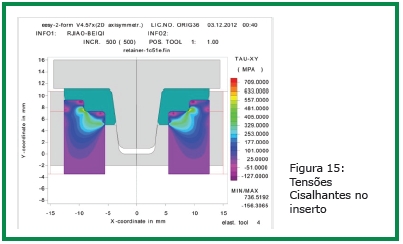

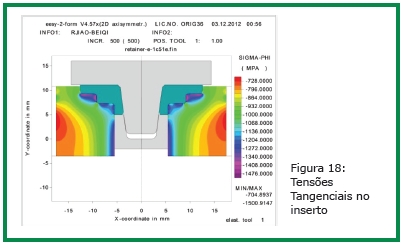

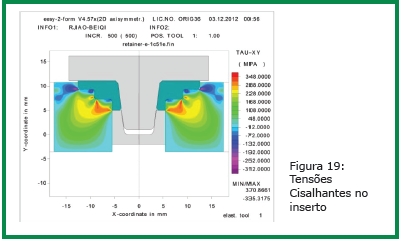

A Figura 13 mostra um projeto típico da ferramenta. Usualmente os insertos são feitos de metal duro. Típicamente de G55. O metal duro deverá ser pré-encarcaçadom por um anel. Ambos deverão ser prensados dentro de uma capa (por exemplo de H13). O inserto terá que ser pré-encarcaçado de uma forma que não fique submetido à nenhuma Tensão Tangencial positiva. Na superfície interna, Tensões Cisalhantes devem ser evitadas também. Em outras áreas críticas, a ferramenta também poderia ser dividida para evitar tais tensões localizadas.

A divisão entre inserto e anel de pré-encarcaçamento é frequentemente escolhida também junto ao diâmetro externo para evitar tensões positivas nesta região. Em geral, sistemas de três anéis são utilizados para não tornar a ferramenta tão complexa.

Mas com este projeto o engenheiro ainda encontrou tensões críticas. Assim, ele teria que dividir ainda mais as ferramentas.

Então, ele teve a ideia de fazer um inserto grande inteiriço,simplesmente para ver o que iria acontecer.

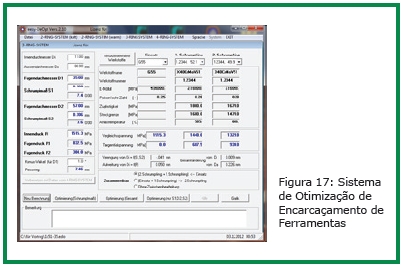

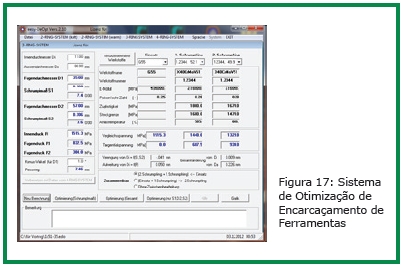

Otimizou os materiais, durezas, dimensões e interferências com o Sistema de Otimização de Encarcaçamento de Ferramentas /3/ e analisou as tensões relevantes.

Usando estes valores, a análise elástica das ferramentas foi realizada e, surpreendentemente, os resultados foram muito melhores do que os outros projetos estudados anteriormente. Neste caso, a escolha de grande inserto sólido ficou muito melhor que um projeto de matriz segmentada.

As Tensões Tangenciais tornaram-se significativamente negativas (compressivas) e as Tensões Cisalhantes apresentaram também valores baixos. Após convencer os Departamentos de Produção e Ferramentaria, as ferramentas foram fabricadas.

Os testes práticos provaram os resultados. Este projeto ficou, de longe, muito melhor que todas as outras alternativasde projeto.

Conclusão

Depois de 25 anos de utilização de Softwares de Simulção FEA para analisar desenvolvimento de processos, ainda existe uma discussão sobre a validade ou não de seutilizar simulação na indústria de forjamento. Alguns argumentamque os sistemas são muito complexos para serusados e outros pensam que eles ainda não são suficientemente precisos. Cientistas frequentemente mencionam que os dados e algoritmos utilizados não são cientificamente realmente corretos.

Apesar de todas essas discussões, os softwares de simulação FEA são uma ferramenta necessária para a indústria manter-se competitiva. Ela ajuda a reduzir substanciamente os custos. Ela ajuda a aprimorar a tecnologia. Quem começa muito tarde, ou tenta comprar tecnologia de foraou irá, mais tarde, perder a batalha da competividade.

FEA é uma ferramenta de escolha da engenharia, mas ela faz tudo o que se espera dela se for utilizada consequentemente e de forma apropriada.

Isto precisa ser entendido pela administração. A administração da empresa deve prover o treinamento necessário para os engenheiros certos e dar-lhes uma posição apropriada no organograma da organização. Os engenheiros devem ser experientes, mas de mente aberta e flexível. A administração deve escolher o fornecedor certo de softwares de simulação FEA, com suficiente conhecimento sobre os processos a serem analisados, para dar o devido suporte e treinamento aos engenheiros. Não é o melhor software de simulação FEA, nem o melhor engenheiro que irá obter o sucesso. A melhor combinação de ambos é que irá garantir o melhor desempenho.

Agradecimentos

Os autores agradecem seus clientes que forneceram-lhes relevantes informações sobre os casos práticos apresentados e sobre seus comentários gerais a respeito da utilização dos softwares de simulação FEA no seu trabalho diário /1/. Estas informações e seus comentários são de grande ajuda para aprimorar os softwares FEA e promover sua utilização, em artigos semelhantes a este.

Referências

/1/ Reports of Users of CPM Simulation Software Personal reports, CPM 2013

/2/ Gerhard H. Arfmann - Rechnereinsatz in der Umformtechnik unter Einbindung von - Expertensystemen - Diss. RWTH Aachen - Verlag Stahleisen mbH, Düsseldorf, Deutschland 1989

/3/ Eesy-Software - CPM Training Material - CPM GmbH, Herzogenrath, Germany, 2012 - CPM@CPMGMBH.COM

Dr. Gerhard H. Arfmann

Dr. Michael Twickler

Diretores da CPM, desenvolvedora dos softwares de simulação de processos de conformação eesy-2-form (versão 2D), eesy-form (versão 3D) e eesy-DieOpt (Cálculo e Otimização de Encarcaçamento de Ferramentas).

cpm@cpmgmbh.com

Norberto de Souza

Diretor da Consultec, Brusque – SC, Brasil.

dir@forjatec.com.br |

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 104

Edição 104.jpg)