Estudo de caso e caracterização da periodicidade de manutenção preventiva em parafusadeira hidropneumática – Parte I

Após avaliações sobre aparafusamento em montagem de drives produzidos pela WEG, Jaraguá do Sul, SC, e concluir graduação em Tecnologia em Fabricação Mecânica, analista de processos produz este estudo que publicamos nesta e na próxima edição

Resumo

Este estudo de caso apresenta a identificação do melhor método de análise para determinar a periodicidade de manutenção preventiva de uma parafusadeira hidropneumática utilizada em uma linha de montagem de uso intensivo. Para isso, foram coletados dados durante o período de um mês e analisados segundo critérios estatísticos para identificar correlações que demonstrassem tendências. Na análise realizada identificou-se que o critério que se torna mais adequado para fins dos controles propostos é a precisão do equipamento onde a mesma afasta-se dos valores aceitáveis por volta dos 37 mil ciclos de apertos, o que representa uma média de seis meses de produção na aplicação analisada após o estudo. Sendo assim, sugeriu-se que a cada dois meses de uso fosse executada uma medição na precisão e que este valor fosse monitorado até que aproximasse do limite dos valores aceitáveis, para deste modo planejar a manutenção preventiva no equipamento.

Introdução

Atualmente, linhas de montagem estão sendo cada vez mais pressionadas a garantir seus processos de forma completa. Deste modo, seus equipamentos devem possuir características de aplicabilidade que realizem o processo de forma correta e dentro de parâmetros pré- -estabelecidos. Montagens com torque fora do especificado podem significar produtos de baixa qualidade. Porém, para garantir aplicações de torque com o grau de exigência adequado, é necessário manter manutenções de forma intensa e monitorada, pois variações podem acontecer e, se estas fugirem aos parâmetros de qualidade, podem causar produtos defeituosos. Há de se verificar que uma linha de montagem possui necessidade de cumprir metas de qualidade e produtividade, o que torna complexo o ato de monitorar parafusadeiras e seus resultados de aplicação de torque. Torna-se necessário estudar e identificar pontos de manutenção preventiva que sejam estratégicos em função de sua aplicação e uso. Pode-se, optar por monitorar parafusadeiras e registrar seus apertos de forma intensiva. Porém este processo em linhas de montagens com grandes quantidades de parafusadeiras torna-se uma atividade complexa e cara. A proposta de monitorar os apertos realizados por uma parafusadeira e realizar uma análise estatística que possa prever manutenções vem ao encontro da possibilidade de implantar um método mais acessível de controle para estruturar um planejamento de manutenção preventiva.

Aqui, tem-se como objetivo demonstrar uma análise de monitoramento e relação das respostas com o número de apertos que uma parafusadeira hidropneumática executa, realizada diariamente numa aplicação específica de uma linha de montagem, de modo a identificar os valores de precisão e média dos torques extrapolando estes dados para identificar um ponto onde se deva realizar a manutenção preventiva. Complementa-se esta análise com a busca por um método de controle para encontrar uma periodicidade de manutenção preventiva sem que a mesma apresente uma fuga dos parâmetros de torque pré-definidos na aplicação de uma linha de montagem.

REFERENCIAL TEÓRICO

Torque e Parafusadeira

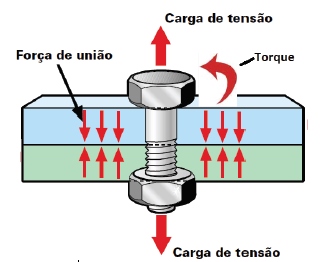

Existem várias definições para torque e suas aplicações. Considerou-se nesta análise que o torque ou momento da força é a grandeza utilizada para medir a força de união de uma junta parafusada, conforme Figura 1. Para especificar o torque, se faz necessário considerar as exigências de qualidade da junta em questão (Atlas Copco, 2003a).

Deste modo, existem várias maneiras de efetuar a união de peças, sendo algumas permanentes outras semipermanentes. Segundo Lima, Abrão e Pertence (2011), os parafusos são os tipos de união mais utilizados para fabricar máquinas e componentes. Para que os parafusos cumpram a sua principal função, a de fixação dos elementos que compõem as juntas, estes devem resistir aos esforços a que são submetidos. Vários fatores influenciam na vida, desempenho e integridade das juntas parafusadas, sendo que um dos que mais influência é o método de parafusamento.

Juntas rígidas são caracterizadas pela Norma Internacional ISO 5393 (1994), como uma junta onde o parafuso gira até 30°. Já as juntas flexíveis são caracterizadas por um parafuso que depois de encostado gira mais de 650º.

Em geral existem dois tipos básicos de parafusadeiras, sendo estas as parafusadeiras rotativas e as parafusadeiras pulsativas. As rotativas podem ter um acionamento pneumático ou elétrico. São equipadas com um modelo de embreagem mecânica e um sistema de mola que permite o desligamento do motor rotativo quando o torque pré-determinado pela mola é alcançado.

Já as parafusadeiras pulsativas geralmente denominadas de hidropneumáticas, completam o aperto aplicando pulsos que incrementam o torque pouco a pouco. Uma das principais vantagens da parafusadeira hidropneumática é a diminuição da reação na mão do operador o que permite utilizar este modelo para maiores torques, porém sua precisão gira em torno de 15% pelo fato do torque ser aplicado em pulsos.

Análises Estatísticas

A partir do momento em que se coleta dados e se quer analisá-los, se faz necessário o uso de ferramentas estatísticas. Com o auxílio delas, é possível verificar como um processo de montagem se desenvolve com o tempo.

Segundo Atlas Copco (2003b), aplicando-se apertos em juntas de simulação identifica-se que os apertos, se medidos, não terão os seus valores repetidos. Portanto os valores se desviam da média e este desvio pode ser medido através do desvio padrão. Já a precisão de um equipamento caracteriza parte do seu desempenho, porém é necessário relacionar a sua aplicação, média e a faixa de tolerância que o processo permite. Relacionando-se a média e o desvio-padrão ao valor-alvo e aos limites de tolerância de uma aplicação, pode-se dizer como uma ferramenta está se comportando na sua aplicação. (Atlas Copco, 2003b)

O cálculo da precisão de um equipamento é similar ao cálculo de capabilidade. Porém, enquanto nos cálculos de capabilidade os valores de variação normal são comparados com as demandas de tolerância na aplicação, para o cálculo de precisão os valores de variação normais são comparados ao valor médio das amostras coletadas.

Assim, a precisão (P) de um equipamento pode ser calculada pela Equação 1, sendo, s (desvio padrão) e µ (média das amostras).

Considera-se também que um modelo de comparação de dados coletados adequado para a aplicação em parafusadeiras é a teoria dos ajustamentos. De acordo com Milone (2009), a teoria dos ajustamentos permite que se construam modelos matemáticos que cruzem informações de duas ou mais variáveis e verifiquem se há alguma relação entre elas. Deste modo, definindo a função de ajustamento é possível fazer previsões sobre valores futuros. Para se definir uma função de ajustamento deve-se observar a nuvem de pontos gerada pelo gráfico. A linha de tendência ou função de ajustamento deve ser tomada como a mais simples e a que mais se aproxima da nuvem de pontos. Quanto à correlação dos dados, estas podem variar de -1 até +1 e são denominadas mais fortes quando se aproximam de um dos dois valores. Quanto maior for a correlação entre os dados, maior será a variação de uma variável em relação à outra analisada e mais os valores se aproximarão da curva de ajustamento.

Estudos de Manutenção Preventiva

De acordo com Xavier e Pinto (2013), a manutenção preventiva procura evitar a ocorrência de falhas. Este tipo de manutenção é efetuada em intervalos pré-determinados, ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento de um item. Sob esta definição, identifica-se que geralmente os fabricantes indicam o período de manutenção preventiva em seus manuais, porém o usuário deve verificar e adequar os prazos de intervenções de acordo com as suas condições do ambiente de trabalho. A conveniência de implantação da manutenção preventiva se torna cada vez maior quando a simplicidade de reposição de peças for maior ou quanto maiores forem os custos causados por falhas, além de quanto estas falhas prejudicam a produção. Segundo Macco Máquinas e Acessórios Ltda. (2010), uma parafusadeira hidropneumática pode, com o decorrer do tempo, apresentar variações no torque final. Isto ocorre devido à viscosidade do fluído hidráulico diminuir com o aumento do número de ciclos realizados pela parafusadeira. O número de apertos entre as manutenções pode variar de acordo com a aplicação que o usuário utiliza. Se a junta em que a parafusadeira está aplicando o torque é flexível, a parafusadeira tende a realizar maior número de pulsos até atingir o torque alvo, causando uma diminuição da vida útil do equipamento.

A instalação correta do equipamento e a verificação do nível de óleo e das suas propriedades garantem ao usuário um funcionamento correto em qualquer aplicação.

MATERIAL E MÉTODO DE PESQUISA

Como método de trabalho, escolheu-se um equipamento do tipo parafusadeira hidropneumática que estivesse em uso numa aplicação de montagem de relevância. Por referência bibliográfica, optou-se por coletar a quantidade de apertos realizados no intervalo, os valores de torque, o número de pulsos, a pressão do sistema de ar e a pressão real de trabalho em cada aplicação. A variação significativa nestes dois últimos valores poderia indicar condições de uso diferentes ao longo da coleta de dados e consequentemente, resultados diferentes e não adequados à comparação. Como tempo de coleta de dados escolheu-se o período de um mês e a análise dos dados realizada diariamente. Neste caso, ajustou-se o estudo ao seu uso real, sendo que a utilização do equipamento seria em uma indústria e somente em dias úteis. Os resultados coletados deveriam ser comparados em função do cálculo das médias dos torques em cada intervalo de uso, com o cálculo de dados de capabilidade, torque médio encontrado e média de número de pulsos. Com o cruzamento dos dados seria possível encontrar as funções de ajustamento e identificar o tempo de manutenção preventiva mais adequado para o equipamento estudado.

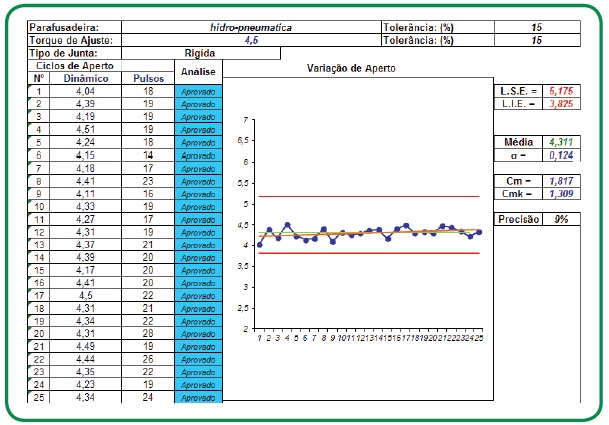

Metodologia e Aplicação

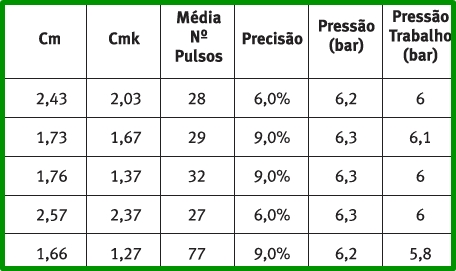

A aplicação do estudo foi realizada numa empresa de grande porte do norte de Santa Catarina que possui linhas de montagem de alta produtividade. A coleta de dados foi realizada durante trinta dias uteis, sendo 25 medições de torque por dia. Os apertos foram realizados diretamente na linha de montagem no período de 26/09/2015 a 06/11/2015 em uma junta de simulação rígida cujo fabricante é a empresa Atlas Copco, que aceita simulações de torque na faixa de 0 até 5Nm. A parafusadeira utilizada foi do fabricante Uryu, modelo ULT-30SD. A sua faixa de torque é de 2,5 a 5,5Nm e este equipamento estava regulado para atingir um torque de 4,5Nm. A parafusadeira utilizada foi selecionada aleatoriamente na linha de montagem, por esse motivo a situação anterior à coleta de dados foi desprezada e os prazos de manutenção preventiva buscados seriam a partir do término do estudo. Para o registro dos torques e do número de pulsos foi utilizado um coletor de torque da marca AsyDatamate em conjunto com um transdutor de torque da Crane Electronics, com fundo de escala de 5Nm. Este coletor estava programado para capturar o torque dinâmico entre 3,825 e 5,175Nm, ou seja, aproximadamente 15% de tolerância no torque alvo de 4,5Nm, e registrar os valores de 25 apertos por dia. Os valores de torque encontrados e registrados pelo coletor, foram utilizados para calcular os valores de média, desvio padrão, Cm, Cmk e precisão do equipamento. A Figura 2 mostra a planilha de cálculo com o gráfico de repetibilidade dos valores.

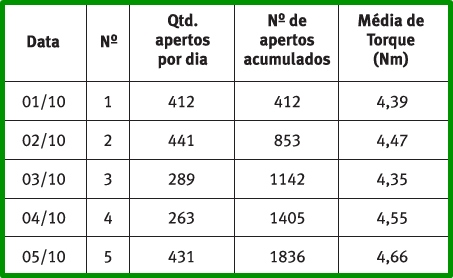

O número de apertos realizados pela parafusadeira analisada entre as medições foi monitorado com o objetivo de mapear e relacionar a variação dos valores coletados com o número de apertos realizados pelo equipamento a cada dia de medição, ou seja, na medida em que o número de apertos vai aumentando procurou-se encontrar uma tendência ao erro. No final dos trinta dias úteis chegou-se a um total de 8832 apertos realizados pela parafusadeira, ou seja, uma média de aproximadamente 300 apertos por dia. Todos os dados coletados e calculados foram lançados em uma só planilha eletrônica com o objetivo de poder analisá-los de uma só vez. Assim, comparativamente seria possível chegar-se a um valor médio de uso e seus devidos cálculos com os dados coletados diariamente. A Tabela 1 mostra a média dos valores coletados e calculados em cinco dias de medições.

Como foram coletados muitos valores, optou-se por realizar um cálculo prévio de correlação para verifi car quais dados tinham mais chance de ter relação direta um com o outro. Assim, seria possível economizar tempo e recursos se já fossem identificados previamente quais os valores possuíam mais condições de serem cruzados e correlacionados. Seguindo a proposta de identificar o tempo que pudesse ser usado como referência para a manutenção ou o controle da parafusadeira, a análise foi feita com base no número de apertos acumulados. Os dados que mais apresentaram variação em relação ao aumento do número de apertos foram a precisão e a média dos torques. Desta forma direcionou-se o estudo para a análise destes dois valores e começou-se a relacionar os dados que foram obtidos em busca da função de ajustamento de cada uma delas.

Rafael Simeoni

Analista de Processos pela WEG Drives & Controls, unidade de Jaraguá do Sul, SC, graduado em Tecnologia em Fabricação Mecânica e mestrando em Mecatrônica pelo Instituto Federal de Santa Catarina (IFSC), Campus Florianópolis.

Orientadores:

Prof. Dr. Gerson Ulbricht

Prof. Me. Edson Sidnei Maciel Teixeira

A parte final deste artigo será publicada

em nossa próxima edição.

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102