Aumento da eficiência energética em empresas que geram calor

Doutor pela Universidade do Rio Grande do Sul, Lírio Schaeffer demonstra um resumo sobre fazer mais com menos

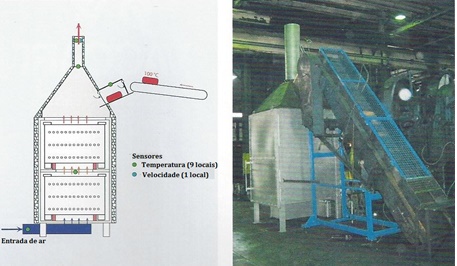

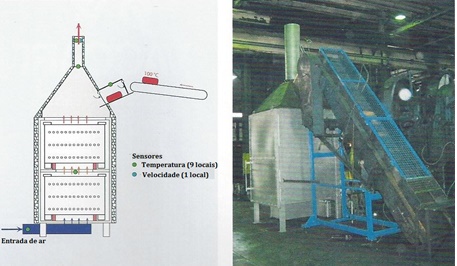

Em várias partes do mundo muitas iniciativas estão sendo desenvolvidas no sentido de aumentar a eficiência energética nas empresas. Uma das formas é através do aproveitamento do fluxo do calor gerado por vários equipamentos e dispositivos usados, por exemplo, nas forjarias. Da Alemanha vem um trabalho executado pelo projeto Enermass com a participação de oito empresas e liderado pelo Prof. Dr. Reiner Herbertz, onde vários processos de aproveitamento do “calor perdido” foram desenvolvidos e avaliados [1]. A figura 1 mostra um esquema sobre aproveitamento de calor perdido numa forjaria.

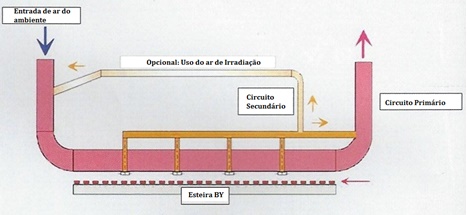

Figura 1. Construção de uma aplicação num tratamento térmico no processo BY [1]

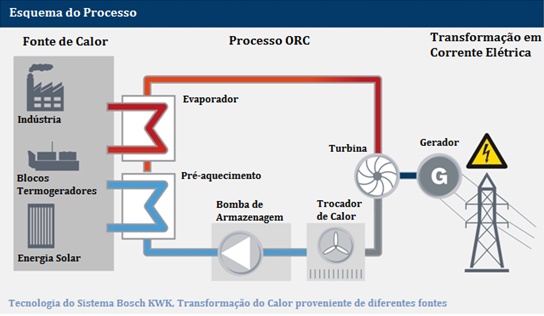

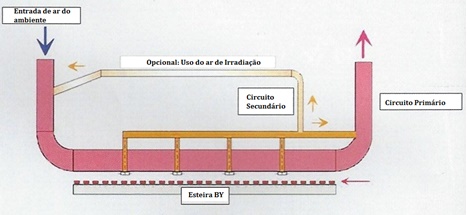

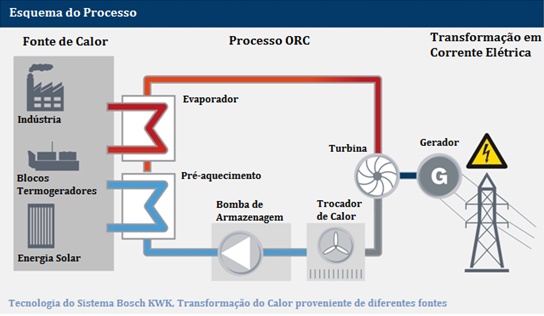

Figura 2. Uso de calor no processo ORC

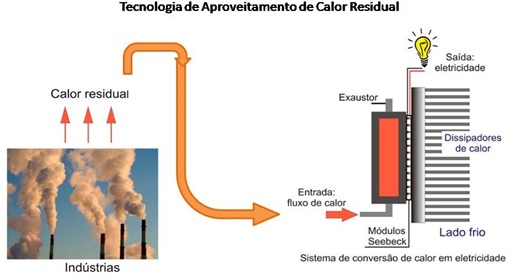

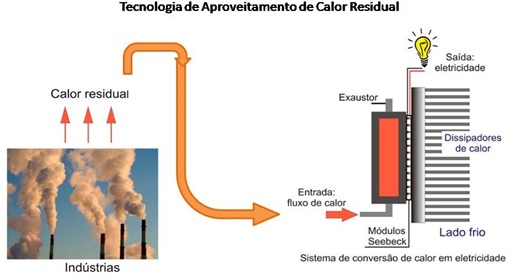

Figura 3. Conversão direta de calor residual em eletricidade [4]

Um exemplo na prática com aplicações na forjaria, na empresa Gustav Grimm Edelstahlwerk, onde se descreve sobre uma economia de 120 ton. de CO2 economizada durante um ano (num consumo total de 200.000 kWh em 2014). A economia em recursos financeiros atinge € 180.000 no ano. O processo utilizado foi baseado no “Organic Rankine Cycle (ORC)”, usado quando as zonas que emitem fluxo de calor ficam em temperaturas baixas (50 e 60°C) [2]. A figura 2 mostra esquematicamente.

Uma outra alternativa que vem sendo estudada pelo Laboratório de Transformação Mecânica (LdTM) da UFRGS (Porto Alegre) é através da geração de energia elétrica pelo princípio da Termoeletricidade [3] [4]. A figura 3 mostra esquematicamente o princípio, usando-se um Termo Gerador (TEG).

Referências

[1] Dachur, W e outros: Energieeffizienz in der Massivumformung II. Schmiedejournal, março 2013, pp. 20-27.

[2] Projeto BFI (VDEh). Umformtechnik 3 (2015) pp 10; ou <www.stahl-online.de>

[3] BOSCH http://www.bosch-kwk.de/de/loesungen/ bosch-kwk-systeme-orc-systeme/orc-kreisprozess-bosch-kwk-systeme.html> acesso em 24/08/15 às 17:10.

[4] Polozine, A; T.C.A C. Colombo e L. Schaeffer: Termoeletricidade de Seebeck aplicada no forjamento a frente. Forge Journal, março 2013, pp 5.

[5] Polozine, A; S. Sirotinskaya e L. Schaeffer: History of development of Thermoeletric Material for Eletric Power Generation and Criteria of their quality. Materials Research 17 (2014), pp. 1260-1267;

Dr. Lirio Schaeffer

Professor e pesquisador da Universidade Federal do Rio Grande do Sul (UFRGS).

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102