Artigos

Laminação de roscas: comparação entre diferentes tecnologias

Com atuação em otimização de processos produtivos de fixadores a partir do arame, técnico Israelense é nesta edição nosso colaborador no tema

Este artigo retrata uma comparação entre os mais conhecidos sistemas de laminação de roscas atualmente disponíveis, que são os seguintes: Este artigo retrata uma comparação entre os mais conhecidos sistemas de laminação de roscas atualmente disponíveis, que são os seguintes:

• Laminação em máquinas que utilizam pentes planos, sendo um fixo e outro móvel;

• Laminação em máquinas que utilizam dois rolos para formação das roscas;

• Laminação em máquinas rotativas por rolo & setor, que utilizam um rolo e um segmento/setor;

Cada sistema possui vantagens e desvantagens. Algumas peças são laminadas de forma mais eficiente em um tipo de sistema, enquanto outras podem ser feitas em qualquer tipo de laminadora. A decisão de qual sistema deve ser utilizado depende do tipo de peça, bitola e comprimento de rosca, dureza do material, precisão, custo da ferramenta, quantidade a ser laminada etc.

A questão principal é saber qual dos sistemas trará o melhor resultado, será mais rentável e com menor custo.

1. Laminadoras de pentes planos

As máquinas de pentes planos são os sistemas mais convencionais para esta ação, são mais simples para trabalhar e ajustar, além disso, o investimento é geralmente o mais baixo. Entretanto, a grande maioria das máquinas de baixo custo são mais lentas e precisam de certa periodicidade de manutenção para garantir precisão.

.jpg) O número de revoluções (voltas) que a peça gira quando passa entre os pentes determina a qualidade da rosca e durabilidade da ferramenta. Recomenda-se pelos menos seis rotações de laminação. Já em produtos de maior dureza (laminação pós-têmpera) esse número de rotações deve ser maior. A medida dos pentes tem um efeito considerável em relação ao tamanho da máquina e seu preço, e por esta razão a grande maioria dessas máquinas permitem menos voltas na laminação em comparação a outros tipos de sistemas. O número de voltas terá um grande efeito em bitolas maiores de roscas, acima de M10. O número de revoluções (voltas) que a peça gira quando passa entre os pentes determina a qualidade da rosca e durabilidade da ferramenta. Recomenda-se pelos menos seis rotações de laminação. Já em produtos de maior dureza (laminação pós-têmpera) esse número de rotações deve ser maior. A medida dos pentes tem um efeito considerável em relação ao tamanho da máquina e seu preço, e por esta razão a grande maioria dessas máquinas permitem menos voltas na laminação em comparação a outros tipos de sistemas. O número de voltas terá um grande efeito em bitolas maiores de roscas, acima de M10.

O comprimento de rosca nessas máquinas também é limitado a capacidade da mesma. Em geral o comprimento de rosca varia entre 60~100 mm, com algumas máquinas com até 150 mm, porém, quanto maior a bitola e comprimento de rosca, menor será a produtividade.

Em geral o custo de pentes é baixo e são especialmente úteis quando se trata de parafusos com pontas, tipo chipboard ou auto atarraxante.

2. Laminadoras de rolos

As máquinas laminadoras com duplo rolo podem operar com dois sistemas distintos.

O sistema de laminação por introdução é aquele que os rolos trabalham em paralelo e a peça é introduzida entre os rolos que se fecham girando sobre ela enquanto esta gira formando a rosca. Porém, sem o deslocamento longitudinal.

No sistema de laminação passante, as peças são introduzidas entre os rolos quando estão fechados, entrando por um lado e saindo pelo outro, laminando todo o comprimento da peça sem limite de comprimento. É possível utilizar este tipo de alimentação passante em roscas parciais com uma operação de abertura dos rolos, depois que a peça tenha formado o comprimento de rosca determinado. No sistema de laminação passante, as peças são introduzidas entre os rolos quando estão fechados, entrando por um lado e saindo pelo outro, laminando todo o comprimento da peça sem limite de comprimento. É possível utilizar este tipo de alimentação passante em roscas parciais com uma operação de abertura dos rolos, depois que a peça tenha formado o comprimento de rosca determinado.

Em máquinas com alimentação por introdução não há limite com relação ao número de revoluções (voltas) das peças laminadas, e por essa razão utiliza-se esse métodopara laminação de peças com maior dureza e que necessitam de mais voltas para obter melhor qualidade de rosca em bitolas mais altas e passos maiores. Algumas máquinas com este tipo de sistema são equipadas com CNC, o que permite uma variação de velocidade de laminação em alguns estágios do processo na mesma peça, possibilitando o início da operação em baixa velocidade e, em seguida, aumentando a rotação dos rolos, visto que a peça estará mais firme entre eles.

O sistema de laminação passante é utilizado em laminações sem limite de comprimento de rosca, como barras rosqueadas e é praticamente o único sistema de laminação nestes produtos compridos. Nesse sistema pode-se trabalhar com rolos paralelos ou angulares. Os sistemas de laminação sem inclinação de cabeçote (paralelos) aceitam rolos com ângulo de hélice, já os com inclinação de cabeçote podem trabalhar com rolos tipo anel. Existem também os rolos de laminação rápida (high speed rolls) que possuem ângulo de hélice para alimentação de alta velocidade e que exigem maior potência da laminadora.

A maioria das laminadoras de duplo rolo podem trabalhar com ambos os sistemas, introdução ou passante, e também de forma combinada.

Além das laminadoras de duplo rolo existem as de três rolos com as mesmas características, porém, são mais utilizadas para laminação externa de peças ocas (tubulares), onde a parede da peça está sujeita a se deformar em outros tipos de laminação.

3. Laminadoras de rolo & setor

As laminadoras de roscas por rolo & setor (orbital) podem ser divididas nos seguintes tipos:

3.1 Máquinas convencionais, que são as mais populares para laminação rápida de grandes volumes de parafusos, com uma qualidade razoável e baixo custo de manutenção.

3.2 Máquinas com sistema controlado de introdução e apoio superior do eixo principal, que permitem laminação de roscas de alta qualidade também em produtos pós-têmpera.

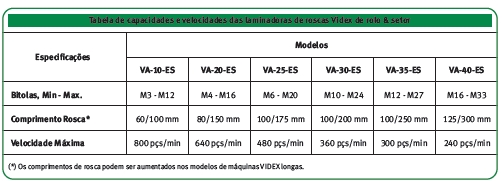

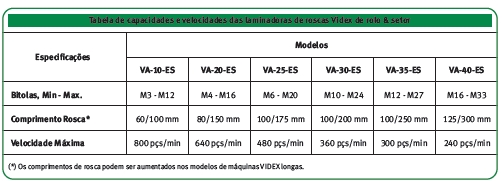

Desde 1973 a Videx é especialista em máquinas de rolo & setor, desenvolvedora de tecnologias que já alcançaram impresionantes melhorias na qualidade de rosca como também na vida util da ferramenta.

Seu exclusivo mecanismo de introdução controlada empurra a peça já em movimento de rotação entre o rolo & setor no tempo exato e em uma velocidade pré-determinada, igual a velocidade periférica do rolo em operação, garantindo assim a laminação sem nenhum risco de escorregamento entre o rolo e o setor, obtendo altas velocidades de laminação. Este mecanismo da Videx também alinha a peça antes do início da laminação assegurando que a alimentação seja perfeitamente alinhada com a ferramenta, garantindo resultados de alta qualidade.

Em laminadoras de pentes, a peça é introduzida entre os pentes em uma posição parada (estática), quando o carro do pente móvel está na posição traseira. Para alimentar a peça entre os pentes, o carro se move para frente e os blanks são colocados em rotação máxima em uma fração de segundos, o que leva as peças a patinarem entre os pentes.

Outra importante diferença entre os tipos de laminação é a velocidade de produção. Uma laminadora de pentes com uma velocidade de 300 peças p/minuto está na realidade fazendo 600 movimentos do carro p/minuto, 300 para frente e 300 para trás, porém, o retorno do pente móvel não lamina nenhuma rosca. Em velocidades assim o ciclo total de laminação é finalizado em menos de 0,1 segundo, significando que as peças são acelaradas de zero até a velocidade máxima em centésimos de segundos. Essa aceleração, em alguns casos, resultada no escorregamento da peça entre os pentes, problema que se evidencia com bitolas maiores e mais pesados, em função de seu maior momento de inércia. produção. Uma laminadora de pentes com uma velocidade de 300 peças p/minuto está na realidade fazendo 600 movimentos do carro p/minuto, 300 para frente e 300 para trás, porém, o retorno do pente móvel não lamina nenhuma rosca. Em velocidades assim o ciclo total de laminação é finalizado em menos de 0,1 segundo, significando que as peças são acelaradas de zero até a velocidade máxima em centésimos de segundos. Essa aceleração, em alguns casos, resultada no escorregamento da peça entre os pentes, problema que se evidencia com bitolas maiores e mais pesados, em função de seu maior momento de inércia.

Nas máquinas laminadoras de rolo & setor da Videx, quando são feitas laminações na mesma velocidade de 300 peças p/minuto, com introdução de 4 peças por cada volta do rolo, a máquina trabalha com apenas 75 rotações p/ minuto (RPM).

Na grande maioria das máquinas duplo rolo, o blank também começa a trabalhar estático e é colocado em rotação somente quando os rolos tocam a peça, passando para a rotação máxima em uma fração de segundos, criando o mesmo tipo de inconveniente. Porém, não com a mesma frequência, visto que a sua velocidade é muito menor. Esse problema de deslizamento do blank também ocorre na maioria das máquinas de rolo & setor do mercado, pois essas costumam possuir o sistema de introdução de blanks similar às máquinas de pente.

Yair Wiesenfeld

Diretor Internacional de Vendas, da Videx Engineering Ltd., de Israel, representada no Brasil pela SouthWind International.

swind@southwind.com.br

A segunda parte deste artigo será publicada em nossa próxima edição. |

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102 Este artigo retrata uma comparação entre os mais conhecidos sistemas de laminação de roscas atualmente disponíveis, que são os seguintes:

Este artigo retrata uma comparação entre os mais conhecidos sistemas de laminação de roscas atualmente disponíveis, que são os seguintes:.jpg) O número de revoluções (voltas) que a peça gira quando passa entre os pentes determina a qualidade da rosca e durabilidade da ferramenta. Recomenda-se pelos menos seis rotações de laminação. Já em produtos de maior dureza (laminação pós-têmpera) esse número de rotações deve ser maior. A medida dos pentes tem um efeito considerável em relação ao tamanho da máquina e seu preço, e por esta razão a grande maioria dessas máquinas permitem menos voltas na laminação em comparação a outros tipos de sistemas. O número de voltas terá um grande efeito em bitolas maiores de roscas, acima de M10.

O número de revoluções (voltas) que a peça gira quando passa entre os pentes determina a qualidade da rosca e durabilidade da ferramenta. Recomenda-se pelos menos seis rotações de laminação. Já em produtos de maior dureza (laminação pós-têmpera) esse número de rotações deve ser maior. A medida dos pentes tem um efeito considerável em relação ao tamanho da máquina e seu preço, e por esta razão a grande maioria dessas máquinas permitem menos voltas na laminação em comparação a outros tipos de sistemas. O número de voltas terá um grande efeito em bitolas maiores de roscas, acima de M10. No sistema de laminação passante, as peças são introduzidas entre os rolos quando estão fechados, entrando por um lado e saindo pelo outro, laminando todo o comprimento da peça sem limite de comprimento. É possível utilizar este tipo de alimentação passante em roscas parciais com uma operação de abertura dos rolos, depois que a peça tenha formado o comprimento de rosca determinado.

No sistema de laminação passante, as peças são introduzidas entre os rolos quando estão fechados, entrando por um lado e saindo pelo outro, laminando todo o comprimento da peça sem limite de comprimento. É possível utilizar este tipo de alimentação passante em roscas parciais com uma operação de abertura dos rolos, depois que a peça tenha formado o comprimento de rosca determinado.

produção. Uma laminadora de pentes com uma velocidade de 300 peças p/minuto está na realidade fazendo 600 movimentos do carro p/minuto, 300 para frente e 300 para trás, porém, o retorno do pente móvel não lamina nenhuma rosca. Em velocidades assim o ciclo total de laminação é finalizado em menos de 0,1 segundo, significando que as peças são acelaradas de zero até a velocidade máxima em centésimos de segundos. Essa aceleração, em alguns casos, resultada no escorregamento da peça entre os pentes, problema que se evidencia com bitolas maiores e mais pesados, em função de seu maior momento de inércia.

produção. Uma laminadora de pentes com uma velocidade de 300 peças p/minuto está na realidade fazendo 600 movimentos do carro p/minuto, 300 para frente e 300 para trás, porém, o retorno do pente móvel não lamina nenhuma rosca. Em velocidades assim o ciclo total de laminação é finalizado em menos de 0,1 segundo, significando que as peças são acelaradas de zero até a velocidade máxima em centésimos de segundos. Essa aceleração, em alguns casos, resultada no escorregamento da peça entre os pentes, problema que se evidencia com bitolas maiores e mais pesados, em função de seu maior momento de inércia.