Artigos

Cravar porcas e parafusos, o sistema alemão para substituição de soldas

Praticamente todos os modelos e marcas de veículos automotores contém parafusos e porcas cravados, método que substitui a solda. Um dos processos de cravar é o sistema alemão da Arnold-Shinjo

Em todas as posições onde se requer elementos de conexão que devem ser fixados antes da peça ser montada em sua posição, quando não haverá mais acesso a mesma e onde a conexão deve atender aos altos padrões de resistência exigidos pela indústria automobilística, o processo de cravar entra em ação. Porcas cravadas são utilizadas em diversas partes do veículo: suportes funcionais, fixadores, estruturas de painéis laterais, alojamento de rodas, trilhos de tetos, placas de antenas e outros. Em todas as posições onde se requer elementos de conexão que devem ser fixados antes da peça ser montada em sua posição, quando não haverá mais acesso a mesma e onde a conexão deve atender aos altos padrões de resistência exigidos pela indústria automobilística, o processo de cravar entra em ação. Porcas cravadas são utilizadas em diversas partes do veículo: suportes funcionais, fixadores, estruturas de painéis laterais, alojamento de rodas, trilhos de tetos, placas de antenas e outros.

Soluções sob medida

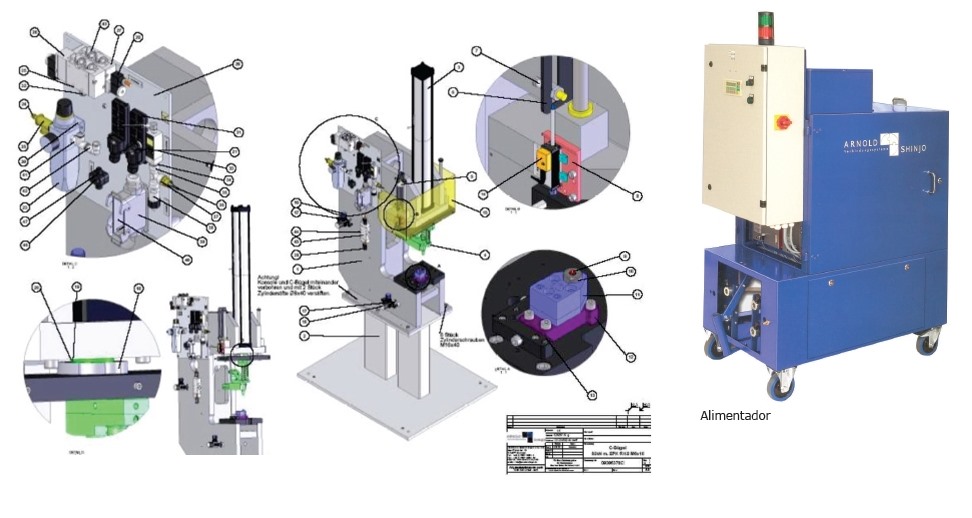

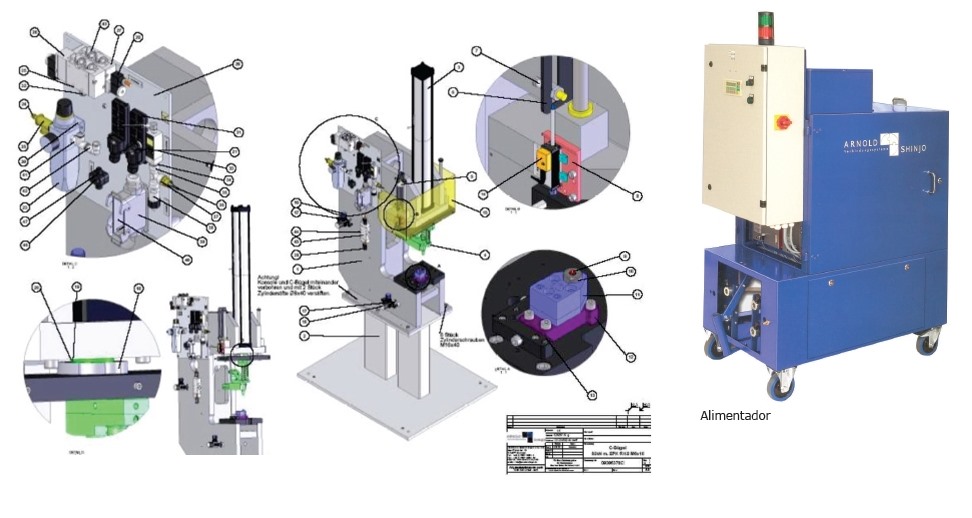

Em razão do projeto modular e compacto das ferramentas cravadoras e do equipamento distribuidor das porcas/ parafusos, as necessidades de cada usuário, que muitas vezes são complexas, podem ser atendidas. Ferramental e componentes podem ser desenvolvidos para projetos específicos, quando necessário. Em geral, porcas e parafusos cravados são processados por conjunto de ferramental padronizado, consistindo de marteletes e cabeçotes prensadores, matriz e porta-matriz, alimentadores e respectivos controles elétricos e pneumáticos.

É importante ressaltar que as porcas fazem/executam o furo para seu alojamento na peça, antes de se fixar na mesma e, portanto, eliminam a operação de furar. Os parafusos necessitam ter a peça pré-furada para a operação de cravar. Em complemento ao descrito, sistemas completos de cravamento, incluindo prensas e alimentação automática de porcas/parafusos, são projetados, fabricados e montados pela Arnold-Shinjo para ensejar produção em grandes séries. Porcas e parafusos podem, basicamente, ser cravados de DUAS maneiras: diretamente na prensa, durante a conformação/ estampagem da peça, e por equipamento independente – unidade cravadora – prévio à montagem da peça no veículo.

Cravar na prensa conformadora da peça

O processo de cravar porcas e prensar parafusos na própria prensa conformadora é particularmente vantajoso. A fixação destes elementos fica integrada ao processo de produção das peças estampadas, que saem da prensa já incorporando os elementos de conexão – porcas e/ou parafusos. Várias etapas são eliminadas, proporcionando economia de até 30% no processo.

Tendo em vista que os marteletes de cravamento estão firmemente fixados na ferramenta de estampagem, o posicionamento correto dos elementos cravados e respectivas tolerâncias ficam assegurados. O alimentador automático pode fornecer até 400 porcas/ minuto para serem integradas na peça em processamento. Na condição oposta, para produção de pequenos lotes, as porcas e parafusos podem ser alimentados até manualmente.

Uma ferramenta/prensa de alta capacidade, com seis marteletes cravadores, pode executar até 65 ciclos por minuto, ou seja, cravar 390(!) elementos (alimentador terá seis linhas, uma em cada martelete). Ferramentas de grande porte, em prensas tipo “transfer”, podem cravar até 30 elementos em um ciclo. Neste caso as porcas são geralmente alimentadas na prensa por duas ou quatro linhas de mangueiras com o multi-distribuidor Arnold-Shinjo, encaminhando os elementos para cada um dos marteletes de cravamento. Este arranjo permite significativa redução de interfaces com a ferramenta e, portanto, menor tempo de confecção da peça.

Na Europa, porcas cravadas começaram a ser usadas na prensa há muitos anos para redução de custo e obtenção da peça terminada sem necessidade de posterior manuseio para a solda.

Porcas podem ser cravadas em prensas tipo DQ800, prensas transfer com até cinco operações, linha de prensas convencionais e prensas a vácuo.

Outro ponto importante é a segurança/controle do processo, ou seja na solda só se quantifica a corrente que fluiu no equipamento, mas onde e quanto a solda preencheu as superfícies a serem unidas é difícil de constatar e de medir.

Cravados na prensa deixam registrados a pressão exata exercida e garantem fixação correta do elemento.

Cravar fora da prensa conformadora

Em princípio, existem as seguintes possibilidades de fixar elementos de conexão rosqueados externamente à prensa estampadora da peça:

• Prensas de bancada

• Prensa de bancada com manuseio flexível/múltiplo da peça por robot ou outro dispositivo - prensa tipo “C” da Arnold-Shinjo, com marteletes cravadores e alimentação automática das porcas/parafusos

• Sistemas altamente mecanizados, com vários elementos de cravamento

Uma das primeiras aplicações com uma linha de cinco prensas tipo “C” da Arnold-Shinjo foi em uma coluna “A” – cinco porcas eram cravadas simultaneamente. Uma segunda etapa foi fixar as porcas em peça em diferentes posições angulares, o que não é possível em prensas convencionais - um robot foi introduzido, o que permitiu posicionar a peça em variados ângulos e, assim, fixar os elementos em uma única prensa “C”. Em uma terceira etapa, porcas foram fixadas em um conjunto com três marteletes cravadores.

Uma outra consequência do método de cravamento é a de não haver desvios de posicionamento das porcas, já que elas mesmas abrem o furo para seu alojamento, ficando posicionadas sempre com precisão. Mesmo que haja desvio de 0,2/0,3 mm na tolerância, o espaçamento entre um componente e o próximo é sempre o mesmo.

Em modelo recente de veículo, vinte e quatro porcas são fixadas em cada porta na linha de montagem. A peça é manuseada pelo robot, que a posiciona de maneira que as porcas podem ser cravadas nos lados externo e interno, na mesma unidade cravadora tipo “C” e em diferentes posições angulares.

Caraterísticas do processo de cravamento fora da prensa conformadora

• Cravar em várias posições angulares no mesmo equipamento por meio de manuseio por robot. A prensa tipo “C” é guiada/programada pelo sistema de controle do robot.

• Tolerâncias podem ser compensadas.

• O mesmo equipamento pode ser usado em diversas peças distintas.

Conclusão

Vantagens do sistema de cravamento:

• Ecologicamente limpo (evita gazes e calor da solda)

• Não danifica tratamento superficial da peça ou a superfície original da mesma

• Economia de custo:

Menos tempo, menos energia, menos manuseio da peça, menor refugo, redução habitual de 25/30% do custo com solda.

Análises e estudos prévios para cada peça vão determinar o método mais vantajoso para cravar do ponto de vista econômico e operacional.

Peter Bork

Especialisado em elementos de fixação e comércio exterior, é gerente de produto da TribomatTec Indústria e Comércio Ltda.

Serviceportal – Filme & Animação

youtube.com – Robot Instalation of Self Piercing Fasteners.avi |

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102 Em todas as posições onde se requer elementos de conexão que devem ser fixados antes da peça ser montada em sua posição, quando não haverá mais acesso a mesma e onde a conexão deve atender aos altos padrões de resistência exigidos pela indústria automobilística, o processo de cravar entra em ação. Porcas cravadas são utilizadas em diversas partes do veículo: suportes funcionais, fixadores, estruturas de painéis laterais, alojamento de rodas, trilhos de tetos, placas de antenas e outros.

Em todas as posições onde se requer elementos de conexão que devem ser fixados antes da peça ser montada em sua posição, quando não haverá mais acesso a mesma e onde a conexão deve atender aos altos padrões de resistência exigidos pela indústria automobilística, o processo de cravar entra em ação. Porcas cravadas são utilizadas em diversas partes do veículo: suportes funcionais, fixadores, estruturas de painéis laterais, alojamento de rodas, trilhos de tetos, placas de antenas e outros.