Eventos

Inovação, produtividade e eficiência energética no Senafor 2013

Sob temas de demandas globais, o evento foi realizado em meio a muitas preocupações com o futuro das forjarias brasileiras

Muitos dos que acompanham a Revista do Parafuso sabem que, desde 2008, ela participa anualmente do SENAFOR (Seminário Nacional de Forjamento), evento técnico, composto de palestras que destacam estudos e trabalhos sobre processos de transformação mecânica de metais. Em sua 33ª edição, o seminário ocupou o Centro de Convenções da Associação Médica do Rio Grande do Sul (AMRIGS).

O evento tem duração de três dias. No primeiro dia, são feitas visitas técnicas em empresas e centros acadêmicos. Nesta edição, os participantes puderam escolher entre oito opções de locais para visitar.

No dia seguinte, após assistirem às palestras de abertura, os visitantes se dividiram nos segmentos “Conformação de Chapas”, “Metalurgia do Pó e Energias Renováveis” e “Forjamento” – o mais concorrido! – para atividades em auditórios específicos.

Os trabalhos tradicionalmente são abertos pelo professor Dr. Lírio Schaeff er – que em 1982, ao lado de Paulo Regner, ex-presidente da Albarus S/A (atual Dana S/A), fundou o SENAFOR.

|

|

Schaeffer, assim como na edição 41 da Revista do Parafuso, fez duras críticas ao governo no que tange à cadeia produtiva do setor. Segundo ele, todos os problemas começam na matéria-prima e passam pela “máquina-pública”, que pouco faz pela sobrevivência do setor e, consequentemente, de quem nele trabalha. As forjarias, assim como os demais setores de nossa indústria, são uma riqueza sob todos os aspectos, do bem estar social ao progresso amplo do país. A competitividade está sendo arruinada por tudo aquilo que já sabemos. Aliás, todos sabem, inclusive quem tem o poder. Esse grito de alerta não é novo, e foi engrossado pelo presidente do Sindiforja, Harry Khan, que chamou a atenção para o Inovar-Auto, programa que visa ampliar oportunidades para a produção local, mas que não está tendo o nível de conteúdo nacional respeitado.

Através da pesquisa e desenvolvimento, o seminário se propõe a colocar profissionais e empresas na vanguarda tecnológica. Esse é o diferencial da competitividade internacional, graças ao seu aspecto inovador, podendo-se conhecer meios de: produzir mais e melhor; reduzir consumo de matéria-prima, energia e outros insumos; diminuir processos de quebras, paradas e outros problemas. Por menor que seja a solução encontrada, quando multiplicada em uma planta industrial de maior porte, pode-se obter resultados muito significativos.

Inevitavelmente, “o desenvolvimento passa pela manufatura industrial”, declarou o professor Álvaro Toubes Prata, Secretário Nacional de Desenvolvimento Tecnológico e Inovação, do MCTI (Ministério de Ciência, Tecnologia e Inovação do Governo Federal). “Observe que um país como a Rússia passou de fonte produtiva para uma nação de serviços, dada a inviabilidade da produção interna, diferentemente da Alemanha, que manteve o fortalecimento de sua indústria, algo como o que está ocorrendo nos EUA. Aqui não é tão difícil fazer o mesmo, dado ao fato do Brasil ser uma nação heterogênea”. Segundo o professor, “O Brasil pode ainda não estar pronto para ser a maior economia mundial, ainda assim nossos recursos naturais nos torna um país relevante. Cerca de 47% das nossas exportações são de produtos básicos que já conhecemos, como minério de ferro, soja, etc. Na média de preço de cada tonelada que vendemos, recebemos US$ 160, enquanto cada tonelada comprada da China nos custa US$ 3 mil. Ainda assim, o Brasil fechou 2012 superavitário em 35,9%, o que anula as ações governamentais pró-indústria brasileira”. Inevitavelmente, “o desenvolvimento passa pela manufatura industrial”, declarou o professor Álvaro Toubes Prata, Secretário Nacional de Desenvolvimento Tecnológico e Inovação, do MCTI (Ministério de Ciência, Tecnologia e Inovação do Governo Federal). “Observe que um país como a Rússia passou de fonte produtiva para uma nação de serviços, dada a inviabilidade da produção interna, diferentemente da Alemanha, que manteve o fortalecimento de sua indústria, algo como o que está ocorrendo nos EUA. Aqui não é tão difícil fazer o mesmo, dado ao fato do Brasil ser uma nação heterogênea”. Segundo o professor, “O Brasil pode ainda não estar pronto para ser a maior economia mundial, ainda assim nossos recursos naturais nos torna um país relevante. Cerca de 47% das nossas exportações são de produtos básicos que já conhecemos, como minério de ferro, soja, etc. Na média de preço de cada tonelada que vendemos, recebemos US$ 160, enquanto cada tonelada comprada da China nos custa US$ 3 mil. Ainda assim, o Brasil fechou 2012 superavitário em 35,9%, o que anula as ações governamentais pró-indústria brasileira”.

Uma das causas do nosso lento avanço, além dos gargalos já conhecidos, é que a cultura científica e inovadora é pouco difundida na indústria brasileira, assim como as universidades estão distantes do mundo real da produção. Cientistas são encontrados apenas nas universidades. Portanto, há um gap entre o meio acadêmico e a planta produtiva.

O professor finalizou com apresentação das áreas estratégicas visadas pelo órgão – como energias renováveis, nanotecnologia, minerais e agrominerais, terras raras e parques tecnológicos, dentre outros – e das macrometas para 2014 – ampliar a taxa de inovação de 38% (2008) para 48%; elevar para 5 mil o número de empresas que fazem P&D contínuo, em comparação a 3,4 mil (2008) e aumentar o número de bolsistas no CNPQ de 84 mil (2010) para 120 mil.

Entre as palestras de abertura, destaque para “Estratégia Nacional para Pesquisa e Inovação”, de Carlos Alberto Schuch Bork, da Unidade de Inovação e Tecnologia SENAI Brasília. Ele alertou para a importância da sustentabilidade, demonstrando os riscos da especialização como forma de avanço desenfreado sobre os recursos naturais. Também falou sobre as perspectivas da política nacional da inovação, apresentando um mapeamento dos Institutos SENAI de Tecnologia e do Institutos SENAI de Inovação em todo o território nacional.

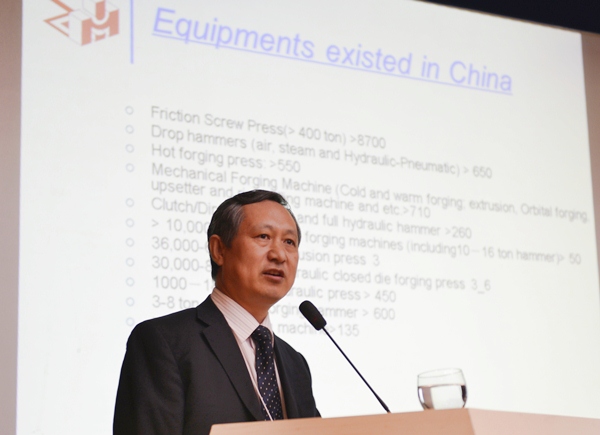

Acompanhado de uma comitiva que participou das visitas técnicas e assistiu a boa parte das palestras, Zhang Jin, dirigente da Confederation of Chinese Metalforming Industry, em sua apresentação, ofereceu aos presentes uma visão geral sobre a indústria de forjamento chinesa, com números superlativos.

Alfredo Huallem – presidente da Associação Brasileira de Metalurgia (ABM) e ocupante de uma cadeira no Conselho Estratégico da Gerdau – apresentou “Os desafios da indústria nacional: globalização e seus impactos”. Huallem demonstrou a relevância da atuação de uma entidade como a ABM, dona de uma história que completará 70 anos em 2014. Atualmente, ela possui 5 mil associados e atua criando e promovendo ações eminentemente técnicas no campo da mineração e metalurgia nacional. O presidente declarou que não existem países que tenham se desenvolvido sem uma indústria forte, e que, apesar disso, no PIB, a indústria vem tendo quedas consecutivas na balança comercial de exportações de manufaturados – o último superávit ocorreu em 2006 com US$ 5 bi, para o atual déficit de US$ 110 bi ainda em 2013. Alfredo Huallem – presidente da Associação Brasileira de Metalurgia (ABM) e ocupante de uma cadeira no Conselho Estratégico da Gerdau – apresentou “Os desafios da indústria nacional: globalização e seus impactos”. Huallem demonstrou a relevância da atuação de uma entidade como a ABM, dona de uma história que completará 70 anos em 2014. Atualmente, ela possui 5 mil associados e atua criando e promovendo ações eminentemente técnicas no campo da mineração e metalurgia nacional. O presidente declarou que não existem países que tenham se desenvolvido sem uma indústria forte, e que, apesar disso, no PIB, a indústria vem tendo quedas consecutivas na balança comercial de exportações de manufaturados – o último superávit ocorreu em 2006 com US$ 5 bi, para o atual déficit de US$ 110 bi ainda em 2013.

Renato Silveira, da Meritum Comex/Brasil, encerrou os trabalhos na abertura do 33ª SENAFOR com “Aspectos da competitividade da China e suas influências em forjaria no Brasil”. Silveira destacou que o cenário competitivo poderá ficar ainda mais agudo, considerando que a China fez suas forjarias crescerem ao patamar atual devido ao seu gigante mercado de duas rodas (motos e bicicletas), sendo que seu real avanço no setor automotivo ainda está por vir. Na produção automotiva, os chineses superaram o Brasil em 2003, fazendo atualmente mais de 15 milhões de veículos por ano. A dinâmica do mercado chinês permite aos forjados chegarem ao Brasil 40% mais baratos.

Otimização de Processo de Conformação utilizando Método de Simulação por Elementos Finitos Dr. Michael Twickler e Dr. Gehard Arfmann (CPM GmbH, Alemanha), palestrante

Cada vez mais, a tecnologia de simulação por elementos finitos (Finite Element Analysis - FEA) vem sendo amplamente difundida na indústria de fixadores, mas a intensidade de utilização é bastante diferente entre os usuários. Porém, os resultados da FEA trazem substanciais benefícios, desde que ela seja utilizada de forma consequente e criteriosa. A FEA pode ser importantíssima na competitividade da empresa, e a apresentação do Dr. Arfmann buscou demonstrar como o uso adequado pode evitar problemas e ser um diferencial tecnológico.

Foram apresentados dois casos diferentes de trincas nas flanges de parafusos sextavados conformados a frio. Uma trinca ocorreu por problemas de processo e foi demonstrado como poderia ter sido claramente identificada e evitada pela FEA ainda na fase de projeto. A outra trinca foi causada por problemas de matéria prima, e ficou demonstrado como a FEA pode efetivamente provar isso.

Também foi apresentado um terceiro caso de quebra de ferramentas na conformação a frio de um prato de válvula. Esse, resolvido com a utilização de um projeto de ferramentas não convencional, cuja eficácia foi também analisada e comprovada previamente através da tecnologia FEA.

Evolução microestrutural de um aço microligado submetido a um processo de forjamento a morno Gabriel Mauricio C. Guiza (Universidad de los Andes, Colômbia); Wilson Alexander H. Rodriguez e Carlos Augusto de Oliveira (UFSC, Brasil), palestrante

Segundo os autores, o crescente desenvolvimento da indústria automobilística exige inovações tecnológicas na área de materiais de engenharia, assim como de processos de fabricação, demandando melhorias nas propriedades dos aços de baixo e médio carbono, o que pode ser obtido com a precipitação e refino de grão e adição de pequenas quantidades de elementos fortemente formadores de nitretos, carbonetos e carbonitretos.

Aços baseados nesses princípios da metalurgia física podem classificar-se como aços de baixa liga e alta resistência (high strength and low alloy steel).

Nesse trabalho, foi estudada a evolução microestrutural de um aço baixa liga e alta resistência (HSLA) submetido a um processo de forjamento a morno. Inicialmente, as amostras foram aquecidas a 550°C, deformadas através de um forjamento (deformações de 40%; 60% e 80%) e esfriadas rapidamente em água, recozidas, em seguida, na região subcrítica por tempos entre 1 e 10 minutos, e novamente resfriadas em água. A evolução microestrutural, assim como o comportamento mecânico deste aço foram avaliados através de microscopia óptica (MO), eletrônica de varredura (MEV), eletrônica de transmissão (MET) e testes de dureza. O processamento termomecânico em forjamento a morno mostrou-se eficaz na obtenção de uma microestrutura refinada. O refino dos grãos ferríticos foi associado a recristalização estática e dinâmica da ferrita.

Lubrificantes para a conformação a frio de metais semiacabados como matéria prima para a conformação a frio Peter Zwez (ZWEZ Chemie GmbH, Alemanha)

Com mais de 75 anos de know-how e cada vez mais atuante no Brasil, a Zwez apresentou avaliações sobre desempenho de produtos utilizados na conformação mecânica de arames, barras e tubos.

O CEO da empresa, Peter Zwez, afirmou que as pressões para redução de custos e defesa do meio ambiente são permanentes, com tendência crescente. Porém, após quase 80 anos poderia se esperar a substituição da fosfatização por outros sistemas. Porém, ela ainda é a técnica chave para uma conformação a frio racional e de alta qualidade em materiais ferrosos. Isso permanecerá assim durante algum tempo, sobretudo porque as pressões à racionalização exigem a diminuição na quantidade de estágios, ou seja, exigem graus de conformação mais altos de forma complexa em cada etapa de conformação. Mesmo com lubrificantes cada vez melhores, estes serão combinados com uma camada de fosfato para o aumento da eficiência. Somente na área de conformação com baixo grau de deformações é que os modernos lubrificantes irão substituir a fosfatização. As empresas serão confrontadas com a decisão de com quantas etapas/ estágios as peças deverão ser produzidas. Várias etapas com poucos graus de deformação por etapa sem fosfato, ou poucos estágios com alto grau de deformação com fosfato. Essa tendência já se iniciou timidamente. A continuação desta evolução não só será determinada pelo desenvolvimento de produtos de lubrificação, mas também substancialmente pela ordem de importância dos aspectos ecológicos e econômicos.

Lubrificante tipo Filme Seco Único para processo de forjamento a frio para substituir fosfato Jeová Cardoso Lima (Daido Química do Brasil). Lubrificante tipo Filme Seco Único para processo de forjamento a frio para substituir fosfato Jeová Cardoso Lima (Daido Química do Brasil).

Empresa da cidade mineira de Contagem, no mercado desde 1974, apresentou estudo sobre produto alternativo ao uso de fosfato na conformação mecânica a frio. Segundo o apresentador, durante anos, o revestimento de conversão química de fosfato tem sido aplicado notadamente no difícil trabalho de forjamento a frio. No entanto, nos últimos anos, esse revestimento tem sido substituído pelo lubrificante Filme Seco Único (FSU), cuja utilização tem aumentado graças às melhorias do ambiente de trabalho, eliminação de resíduos e vantagens de redução das cargas ambientais e dos custos na produção. Além disso, o FSU promete uma significativa redução no consumo de energia e apresenta performances igual ou superior ao fosfato. O trabalho demostrou o desempenho do novo produto, colocando-o como provável sucessor do fosfato em definitivo no futuro próximo.

Otimização de Processo de Conformação utilizando Método de Simulação por Elementos Finitos Dr. Gehard Arfmann (CPM GmbH, Alemanha), Pedro Schmitt, Marcelo Carminati, Jhan Keller e Luciano Pinotti, palestrante (Açopeças, Brasil)

Durante o projeto, ou após o desenvolvimento de um item de conformação a frio, é comum encontrarmos ferramentas que não alcançam a vida útil projetada. Diversos projetos buscam o incremento da vida útil, mas nem sempre atingem esse objetivo. Neste estudo de caso, um problema de baixa durabilidade do ferramental aumentava consideravelmente os custos produtivos. O problema foi tratado através do software de análise por elementos finitos, que encontrou uma solução simples e de rápida aplicação. A análise passou pela simulação das etapas e verificação das regiões de maiores tensões. Nas análises, detectou-se a principal razão de falha prematura e a solução aplicada surtiu o efeito desejado. Esse procedimento teve sucesso, aumentando consideravelmente a vida útil do ferramental, com

números de 16 mil para 220 mil peças produzidas.

Prensas Hatebur e experiência da Metalúrgica FEY com a prensa Hotmatic AMP 30S Klaus Schreiner (Hatebur Metalforming Equipment, Alemanha) e Luciano Fey (Metalúrgica Fey, Brasil)

.JPG) |

.JPG) |

Inicialmente, o apresentador da Hatebur fez um apanhado geral da empresa, que foi fundada em 1930, com headquarter na Suíça. Tradicional na produção de prensas de multi-estágios para conformação mecânica de artefatos metais complexos, onde se incluem eixos, engrenagens e fixadores, a empresa tem por vocação oferecer equipamentos sofisticados e de longa vida útil. Schreiner destacou os pontos positivos dos equipamentos tanto no que se refere à sua complexidade quanto em sua versatilidade de setups. O fornecimento da Hatebur para a Fey se dá num momento em que a empresa busca avançar no mercado através de investimentos em alta tecnologia e treinamento de suas equipes. Aliás, mão de obra não é uma tarefa fácil para a Fey, sobretudo por ela estar localizada em Blumenau, região de forte vocação têxtil. A empresa brasileira demonstrou uma grande sintonia com a suíça, envolvendo não apenas a compra de máquinas, mas uma busca conjunta pelo avanço contínuo, através de muitos encontros antes, durante e depois da aquisição de uma prensa Hatebur.

Lírio Schaeffer, Luiz Ferreira (Dana), Oscar Balancim (U.F.S. Carlos - SP), Arlete Antônio (GKN Driveline) Pedro Schimitt, Luciano Pinotti e Jhan Keller (Açopeças) e Gerhard Arfmann, (CPM GMbH - Alemanha)

Ao final do seminário, ocorreu a tradicional premiação, sendo eleito o melhor trabalho acadêmico “Mapas do processamento a quente de um aço inoxidável austenítico com alto teor de nitrogênio”, de Oscar Balancin, da Universidade Federal de São Carlos, que recebeu um cheque de R$ 2 mil do executivo da Dana S/A Luiz P. Ferreira.

O melhor trabalho industrial foi “Otimização de Processo de Conformação utilizando Método de Simulação por Elementos Finitos”, de Dr. Gehard Arfmann (CPM GmbH, Alemanha), Pedro Schmitt, Marcelo Carminati, Jhan Keller e Luciano Pinotti (Açopeças, Brasil), palestrante.

|

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102

Inevitavelmente, “o desenvolvimento

Inevitavelmente, “o desenvolvimento

Lubrificante tipo Filme Seco Único para processo de

Lubrificante tipo Filme Seco Único para processo de

.JPG)

.JPG)