ARTIGOS

Uma excepcional escolha para a engenharia automotiva é a deposição da liga ZnNi

Componentes, peças de conexão e elementos de fixação devem ser protegidos contra a corrosão, de modo que a sua função protetiva e o aspecto uniforme possam ser assegurados, mesmo quando as peças estão em contato com outros substratos

Na indústria automotiva os períodos de garantia são longos, especialmente para a corrosão de não-perfuração. Os requisitos das camadas de proteção contra corrosão têm aumentado constantemente para atender a esta demanda. Além da proteção contra corrosão atmosférica, performances adicionais também são exigidas, tais como: resistência à temperatura, consistente coeficiente de atrito, condutividade elétrica, e aparência ainda mais homogênea.

Qualidade da camada

Quanto mais altos os requisitos para superfícies em ZnNi, mais complexo se torna o processo e o controle de qualidade da camada. Equipamentos automatizados de análise e dosadores são essenciais, bem como unidades de resfriamento, aquecimento e filtração. Os laboratórios devem também ser equipados com modernos recursos analíticos, como espectroscopia de absorção atômica (AAS), e ter especialistas qualificados para operá-los.

Proteção contra corrosão

Revestimentos em ZnNi alcançam as metas de proteção contra a corrosão definidas pela norma DIN EN ISO 9227 (teste de salt spray neutro), que está de acordo com as principais especificações das montadoras de automóveis. Na verdade, a proteção contra a corrosão obtida no substrato é muito maior do que as exigidas pelas normas automotivas. Para simular as mais complexas tensões de corrosão, no entanto, os métodos alternativos de teste climático são cada vez mais utilizados.

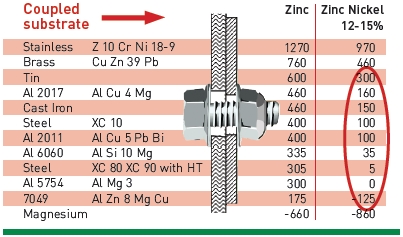

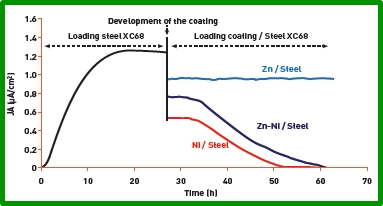

Combinar diferentes materiais no veículo - especialmente os metais leves para proporcionar a redução de peso - pode, dependendo da combinação de materiais, provocar a corrosão galvânica. Evitar a corrosão galvânica ou reduzir o risco é uma das vantagens do processo de ZnNi, particularmente em combinação com os substratos de alumínio.

Comportamento de atrito

Um top coat de adição pode ser aplicado em cima de camadas passivadas de ZnNi e lubrificantes integrados podem ser utilizados para assegurar valores de fricção uniformes. Dependendo do tipo e da quantidade utilizada de ceras, os diferentes valores-alvo podem ser alcançados. Uma gama de diversos acabamentos FINIGARD está disponível para satisfazer as exigências de fricção típicas das montadoras.

Aparência

Por motivos de design, muitos fixadores ou outras peças funcionais precisam, além de alcançar o desempenho técnico definido, apresentar uma uniforme aparência prata ou preta. Em alguns casos, a fim de diferenciar as partes que podem ter um aspecto muito semelhante, é necessário introduzir uma terceira cor. Em tais casos, passivadores amarelos iridescentes podem ser utilizados. Todas estas variações se baseiam em tecnologias de Cromo trivalente, muitas isentas de Cobalto, cumprindo os requisitos da diretiva ELV.

Substratos

O uso de ZnNi também pode contribuir com êxito para objetivos de design de construção. A necessidade de reduzir o peso resulta em um aumento da utilização de aço de alta resistência, que permite que os componentes sejam feitos em geometrias menores, enquanto mantém um desempenho mecânico comparável. O aço de alta resistência, no entanto, é suscetível a fraturas tardias devido à fragilização por hidrogênio. Aqui, a aplicação eletrolítica de revestimento de ZnNi pode proporcionar claros benefícios.

As investigações científicas têm provado que não há nenhum risco de fraturas tardias de fragilização induzidas por hidrogênio em materiais de grau de resistência 10.9, desde que todas as normas técnicas para o processo de deposição de ZnNi e preparação sejam respeitados. A indústria está adquirindo experiência prática em diferentes testes de campo.

Conclusão

A tecnologia ZnNi proporciona uma combinação de várias propriedades positivas, o que significa que os componentes revestidos de ZnNi e os fixadores podem ser utilizados em uma vasta gama de aplicações em automóveis.

Rainer Venz

Diretor da Coventya Alemanha

|

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102