|

Visão geral da fabricação de

elementos roscados por usinagem

1º Parte

Uma das principais formas de união entre peças na indústria mecânica é a fixação do tipo parafuso-porca. Uma das principais formas de união entre peças na indústria mecânica é a fixação do tipo parafuso-porca.

Seja para uma rosca externa ou interna, esta usinagem representa um desafio para a correta aplicação de ferramentas de corte. Os principais aspectos que devem ser observados ao planejar e solucionar problemas em rosqueamento são: a definição da tecnologia mais adequada de rosqueamento, o tipo de ferramenta e, finalmente, os parâmetros de corte para a operação.

Para definir a tecnologia de rosqueamento é necessário, antes de qualquer decisão, conhecer o perfil da rosca que será produzida, uma vez que as dimensões primitivas e as tolerâncias do perfil são informações determinantes para a correta escolha entre as possibilidades de usinagem ou mesmo conformação da rosca.

Concentrando inicialmente a nossa análise em tecnologias que removem cavaco (roscas usinadas), pode-se escolher entre rosquear com macho ou cossinete, fresar com fresas de roscas, tornear ou rosquear com ferramentas perfiladas, turbilhonar e, em aplicações de alta precisão, retificar ou até lapidar com ferramentas perfiladas.

O rosqueamento com macho ou cossinete é a forma mais comum de usinar uma rosca, porém é o método que possui o maior número de inconvenientes associados à quebra de ferramentas. Os ângulos de entrada, saída e de folga (sendo este último chamado de detalonagem) são todos positivos, pois deverão minimizar as forças envolvidas na operação. Esta condição inevitavelmente fragiliza a entrada da faca da ferramenta, que devido ao alto avanço de corte (que para machos e cossinetes será o próprio passo da rosca), resultará em maior desgaste e consequente quebra da ferramenta. Procure utilizar ferramentas do tipo macho ou cossinete com ângulos adequados para o tipo de material que será rosqueado, além de canais ou “bolsões” que se adequem a forma do cavaco gerado. Uma vez que o avanço é o próprio passo da rosca, o controle sob a forma do cavaco não ocorrerá facilmente como num torneamento cilíndrico, por isso, facilite o escoamento do cavaco para que não ocorra “recorte” de material que por ventura se acumule nos canais da ferramenta.

|

|

.jpg) O fresamento de roscas utiliza ferramentas perfiladas e o processo será obrigatoriamente através de uma interpolação helicoidal, que realizará o menor tempo de ciclo a medida que o comprimento de contato da ferramenta se aproxime do comprimento da rosca. O fresamento de roscas utiliza ferramentas perfiladas e o processo será obrigatoriamente através de uma interpolação helicoidal, que realizará o menor tempo de ciclo a medida que o comprimento de contato da ferramenta se aproxime do comprimento da rosca.

Esta condição inicialmente nos indica que quanto maior o comprimento útil da ferramenta, mais veloz será a interpolação.

Entretanto, ao utilizar fresas de rosca, para qualquer comprimento, certifique-se que o batimento radial e axial da fixação da fresa é mínimo (ou praticamente zero), para que não ocorra vibrações ao longo do corte e problemas dimensionais do tipo rosca cônica, entre outros. Seja cuidadoso programação de máquinas à controle numérico computadorizado (CNC) e mergulhe a ferramenta tangenciado suavemente o máximo possível o diâmetro a ser cortado ao invés de mergulhar em cheio até a profundidade do passe. Inicie as roscas de seus produtos sempre no mesmo ponto e recue a ferramenta com o mesmo critério. Isto aumenta a qualidade da rosca e padroniza o processo de desenvolvimento de novos programas CNC.

Outros aspectos para se obter a máxima produtividade com o fresamento de roscas são o controle de vida útil e a padronização das ferramentas para diversas roscas com mesmo passo.

Controle a vida da ferramenta, conhecendo o número de roscas produzidas além tempo preciso de operação.

Estes dois parâmetros auxiliarão o setor de planejamento e compras a entender os ganhos em produtividade com o uso de uma ferramenta de melhor custo/ benefício e valor de aquisição mais alto que machos ou cossinetes.

|

|

Lembre-se que nem todas as fresas de rosca usinam o perfil completo da rosca (truncamento de vales e picos).

Verifique se a especificação de seu produto permite que a rosca possua somente o perfil dos flancos usinados, sem o truncamento do perfil gerador da rosca. Caso seja possível esta condição, a mesma fresa de rosca servirá para diferentes roscas que possuam obrigatoriamente o mesmo passo.

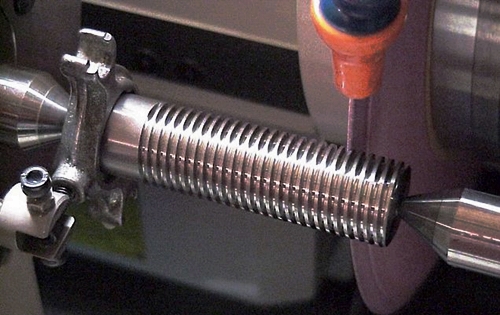

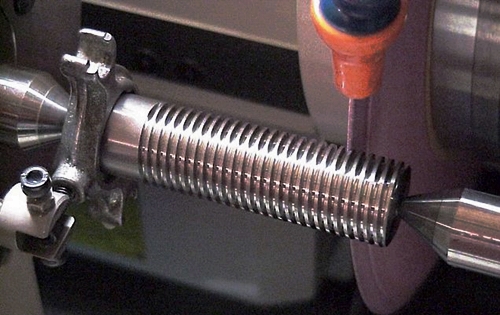

Já para o torneamento de roscas, atualmente realizados em máquinas CNC, utilize os recursos de rosqueamento que minimizam o contato dos dois flancos da rosca simultaneamente. Com muita habilidade você conseguira realizar esta estratégia em tornos convencionais. Esta estratégia distribui o cavaco removido em apenas uma aresta de corte por passe, melhorando tanto o acabamento da rosca como a formação do cavaco. É comum obter um cavaco “enrolado” na peça ou no suporte da ferramenta em usinagem de roscas de materiais dúcteis. Enquanto a rosca é externa, o cavaco enrolado lhe prejudicará de maneira aleatória, ou seja, as paradas para remoção do cavaco na peça não ocorrerão com tanta frequência.

Por outro lado, para o rosqueamento interno, o cavaco enrolado no suporte irá causar vibrações por recorte de material, levando à constante remoção da ferramenta do interior da peça e intervenções operacionais para limpeza.

Explore o quebra cavaco da ferramenta e controle o desgaste da aresta, pois a alteração dos ângulos de corte, a medida que o desgaste evolui, poderá causar este enrolamento com a consequente quebra da ferramenta.

Roscas de precisão utilizadas em instrumentação mecânica (parafusos e porcas micrométricas) necessitam de baixíssima rugosidade e tolerâncias apertadas. Para estes casos, procure processos de retificação com rebolos perfilados de dureza elevada. Programe as correções do perfil do rebolo de maneira a não sacrifi car a vida útil deste ou mesmo exceder as pressões e o tempo de faiscamento no processo de retificação. O faiscamento (como tradução de spark-out) em excesso, elevará as temperaturas e deformações da peça, causando desvios dimensionais tanto no perfil da rosca quanto no

diâmetro obtido. Estas deformações serão mensuradas após a retificação, com a estabilização térmica da peça.

O usual empenamento do eixo ou parafuso roscado poderá ocorrer além das deformações do perfil, resultando em correções desnecessárias da máquina, enquanto o verdadeiro problema é especificação dos dados de corte do processo.

Para todos os casos, utilize refrigeração em abundância, tanto para expulsar o cavaco da região de corte bem como para desobstruir os canais de escoamento da ferramenta, no caso de machos e cossinetes. As velocidades de corte para rosqueamento são usualmente médias ou baixas, condição que requer um fluido de corte com maior poder lubrificante. Esta lubrificação será importante para redução do atrito dinâmico entre a ferramenta e a peça, bem como para a redução da adesão sob baixas velocidades de corte. Para todos os casos, e especialmente em rosqueamento com macho ou cossinete, o atrito e as pressões serão altas, forçando inevitavelmente o uso de refrigeração/lubrificação.

Os dados de corte no rosqueamento, como em outras operações de usinagem, são defi nidos em função dos materiais envolvidos no corte. Exceto para machos e cossinetes, o metal duro deve ser a primeira escolha para qualquer aplicação, uma vez que as modernas tecnologias de sinterização, revestimento e afi ação possibilitam uma extensa gama de combinações, tornando as velocidades envolvidas mais altas e a ferramenta mais apta aos esforços durante o corte. O aço rápido ainda possui uma vasta aplicação em machos e cossinetes, porém novos materiais sinterizados já permitem que ferramentas com maior dureza sejam produzidas sem que a tenacidade à fratura se torne um problema para a vida da ferramenta.

Lembre-se que os revestimentos funcionam como lubrifi cantes sólidos, principalmente no caso do rosqueamento, onde os atritos são elevados em todas as regiões de contato entre a ferramenta e a peça.

Considerando os aspectos acima, a usinagem de roscas deixará de ser um problema em sua produção e as melhores condições de corte serão facilmente atingidas, garantindo a qualidade final do perfil da rosca bem como a produtividade desejada.

Nas próximas edições serão detalhados cada um dos processos citados acima com o equacionamento pertinente e demais detalhes particulares de cada processo.

* Dr. Marcelo Acácio Rodrigues

Professor universitário, pesquisador colaborador da

Faculdade de Engenharia Mecânica da Unicamp, no

departamento de engenharia de fabricação.

Doutor em engenharia mecânica pela EPUSP e

consultor em engenharia pela Lean Engenharia.

marcelo.lean.engenharia@gmail.com

http://blogdausinagem.blogspot.com

twitter: @usinagen

|

|

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102 Uma das principais formas de união entre peças na indústria mecânica é a fixação do tipo parafuso-porca.

Uma das principais formas de união entre peças na indústria mecânica é a fixação do tipo parafuso-porca..jpg) O fresamento de roscas utiliza ferramentas perfiladas e o processo será obrigatoriamente através de uma interpolação helicoidal, que realizará o menor tempo de ciclo a medida que o comprimento de contato da ferramenta se aproxime do comprimento da rosca.

O fresamento de roscas utiliza ferramentas perfiladas e o processo será obrigatoriamente através de uma interpolação helicoidal, que realizará o menor tempo de ciclo a medida que o comprimento de contato da ferramenta se aproxime do comprimento da rosca.