Eventos

Evolução do quadro econômico nacional impacta positivamente no 38º Senafor

Encontro internacional do setor de forjaria já começa a se beneficiar com maior número de participantes em comparação com as edições 2016 e 2017

Lírio Schaeffer, Sergio Milatias e Yoshio Enomoto

Em outubro, Porto Alegre se torna o centro internacional das forjarias de metais, por meio da realizaçãoda Conferência Internacional de Forjamento – Senafor, que teve sua 38ª edição entre 3 e 5 de outubro de 2018.

Pré-agendado para a primeira semana do mesmo mês em 2019, este será o último encontro antes do Senafor entrar na “casa dos quarenta anos”. No ano que vem os organizadores têm fortes razões em retomar a expressiva presença de empresas expositoras e participantes, como era antes de 2015, algo já sentido neste ano.

Como de costume, o primeiro dia do evento foi dedicado às visitas externas, envolvendo o grupo 1, que visitou o Laboratório de Metalurgia Física (Lamef), parte do Departamento de Metalurgia da Escola de Engenharia da Universidade Federal do Rio Grande do Sul (UFRGS), localizada em Porto Alegre. Já o grupo 2 esteve na unidadede forjamento da Dana, na cidade de Gravataí, enquanto o grupo 3 acumulou visitas ao Sistema Fotovoltaico, da Câmara de vereadores da capital gaúcha, e o Sistema Híbrido da universidade Feevale, no município de Novo Hamburgo.

Em 2019 entre essas visitas poderá estar incluso o imperdível Parque Eólico de Torres, conforme sugestão da Revista do Parafuso, que por sua vez foi generosamente homenageado ao lado da Enomoto Technology (Japão), pela atuação de ambos junto ao Senafor nos últimos 10 anos. Pouco antes do início dos trabalhos, o Prof. Dr. Lírio Schaeffer, presidente do evento, entregou uma belíssima placa metálica para Sérgio Milatias e Yoshio Enomoto, respectivamente: editor da Revista do Parafuso e presidente da fabricante de prensas Enomoto.

Daqui por diante, o leitor tem uma síntese do que foi este ambiente networking acadêmico e profissional. Boa leitura!

O primeiro trabalho exposto foi “O panoramado financiamento à pesquisa e da produção científica no Rio Grande do Sul e no Brasil”, apresentado por Odir A. Dellagostin, diretor-presidenteda Fundação de Amparo à Pesquisa do Rio Grande do Sul (Fapergs). Nele, o palestrante abordou o quanto seu Estado tem contribuído para a formação acadêmica, especialmente de doutores, exibindo slides muito bem elaborados que retratam bem o teor da exposição. Segundo Odir, os recursos para pesquisa existem, mas para obtê-los é preciso haver um quadro de informações dotado de muita clareza. Entre os slides (base 2016), os mais interessantes demonstravam o protagonismo óbvio em números absolutos de doutores por estados, com:1º) São Paulo (36.315); 2º) Rio de Janeiro (19.037);3º) Minas Gerais (15.462) e 4º) Rio Grande do Sul (13.946). Porém, na comparação a ordem se inverteem: 1º) RS: 123,6; 2º) RJ: 114,4; 3º) SP: 78,9; 4º) MG:73,6 doutores para 100 mil habitantes. O primeiro trabalho exposto foi “O panoramado financiamento à pesquisa e da produção científica no Rio Grande do Sul e no Brasil”, apresentado por Odir A. Dellagostin, diretor-presidenteda Fundação de Amparo à Pesquisa do Rio Grande do Sul (Fapergs). Nele, o palestrante abordou o quanto seu Estado tem contribuído para a formação acadêmica, especialmente de doutores, exibindo slides muito bem elaborados que retratam bem o teor da exposição. Segundo Odir, os recursos para pesquisa existem, mas para obtê-los é preciso haver um quadro de informações dotado de muita clareza. Entre os slides (base 2016), os mais interessantes demonstravam o protagonismo óbvio em números absolutos de doutores por estados, com:1º) São Paulo (36.315); 2º) Rio de Janeiro (19.037);3º) Minas Gerais (15.462) e 4º) Rio Grande do Sul (13.946). Porém, na comparação a ordem se inverteem: 1º) RS: 123,6; 2º) RJ: 114,4; 3º) SP: 78,9; 4º) MG:73,6 doutores para 100 mil habitantes.

“Como em SP o orçamento da Fundação deAmparo à Pesquisa de São Paulo (Fapesp) é superiora R$ 1 bilhão/ano, o valor investido por doutor é de R$ 33 mil. Já em RS, como a Fapergs possui um orçamentomuito menor, o valor não chega a alcançar R$3 mil por doutor”, finalizou Dellagostin.( Foto - Odir A. Dellagostin)

Na sequência, Ronnie Rego, do Instituto Tecnológicode Aeronáutica – ITA, palestrou sob o tema “Engrena-ITA: Consórcio de Pesquisas para Integração da Indústria de Engrenagens no Brasil”. Segundo ele, essa união ganhou força especialmente em meio à crise econômica iniciada em 2015 no Brasil, onde já se sabia quando ela começava, mas seu fim era imprevisível. Na sequência, Ronnie Rego, do Instituto Tecnológicode Aeronáutica – ITA, palestrou sob o tema “Engrena-ITA: Consórcio de Pesquisas para Integração da Indústria de Engrenagens no Brasil”. Segundo ele, essa união ganhou força especialmente em meio à crise econômica iniciada em 2015 no Brasil, onde já se sabia quando ela começava, mas seu fim era imprevisível.

Compartilhando benefícios e responsabilidades entre seus membros, o Engrena ITA busca estabelecer conexão contínua entre Indústria e Academia, baseado em modelos globais que culminaram em sucesso, algo essencial num país como o Brasil, que produz e consome engrenagens aos milhões. O consórcio é composto por 24 grandes empresas, dentre elas a Ford, GM, Gerdau, All Lubrificantes, Weg, Zen e outras.(Foto - Ronnie Rego)

O PhD Ivan Guerra Machado, da Universidade Federaldo Rio Grande do Sul (UFRGS), fechou o ciclo inicial dos trabalhos, antes do primeiro coffee break, sob o tema “Aspectos da Improdutividade no Brasil”. Num dos primeiros slides, sob a imagem de um hambúrguer, Guerra comparou quantos minutos trabalhados são necessários para um trabalhador alcançar o suficiente para comprar um alimento. Comparando, brasileiros entre o eixo RJ-SP trabalham em torno de 50 minutos. Enquanto em Taipei (Taiwan), Tóquio(Japão), Los Angeles (EUA) e Zurique (Suíça) os trabalhadores locais alcançam o mesmo que os brazucas em cerca de 13 minutos. Daí em diante, Guerra trouxe diversos outros comparativos, entre eles o fato do trabalhador brasileiro de 1950 produzir apenas 24,3% do seu contemporâneo norte-americano, subindo para 38,9% na década 1980, caindo para 24,15% em 2015. Em suma, ele questionou a falsa pretensão dos governantes em colher aquilo que não se plantou. Ou seja, “oferecem nada à sociedade em infraestrutura, estradas, educação etc., e querem crescer?”, atirou Guerra.(Foto - Ivan Guerra) O PhD Ivan Guerra Machado, da Universidade Federaldo Rio Grande do Sul (UFRGS), fechou o ciclo inicial dos trabalhos, antes do primeiro coffee break, sob o tema “Aspectos da Improdutividade no Brasil”. Num dos primeiros slides, sob a imagem de um hambúrguer, Guerra comparou quantos minutos trabalhados são necessários para um trabalhador alcançar o suficiente para comprar um alimento. Comparando, brasileiros entre o eixo RJ-SP trabalham em torno de 50 minutos. Enquanto em Taipei (Taiwan), Tóquio(Japão), Los Angeles (EUA) e Zurique (Suíça) os trabalhadores locais alcançam o mesmo que os brazucas em cerca de 13 minutos. Daí em diante, Guerra trouxe diversos outros comparativos, entre eles o fato do trabalhador brasileiro de 1950 produzir apenas 24,3% do seu contemporâneo norte-americano, subindo para 38,9% na década 1980, caindo para 24,15% em 2015. Em suma, ele questionou a falsa pretensão dos governantes em colher aquilo que não se plantou. Ou seja, “oferecem nada à sociedade em infraestrutura, estradas, educação etc., e querem crescer?”, atirou Guerra.(Foto - Ivan Guerra)

Hardy Mohrbacher, da NiobelCon bvba, da Bélgica, abriu a sequência de trabalhos da grade oficial sob o tema “Optimized alloy concepts for large forgings used ingear applications” (Conceitos de liga otimizada para forjados de grande porte usados em aplicações de engrenagens). Segundo o autor, o aumento das exigências no desempenhov dos aços forjados exige desenvolvimento adicional das tecnologias de processo, bem como da metalurgia do aço. Sendo assim, sua contribuição exemplifica desenvolvimentos recentes baseados em modificações de ligas usando molibdênio e nióbio na melhora do desempenho desses metais, com foco nos graus de cementação de molibdênio para grandes caixas de engrenagens, que são tipicamente aplicadas em maquinários pesados como em turbinas de energia eólica. (Foto - Hardy Mohrbacher) Hardy Mohrbacher, da NiobelCon bvba, da Bélgica, abriu a sequência de trabalhos da grade oficial sob o tema “Optimized alloy concepts for large forgings used ingear applications” (Conceitos de liga otimizada para forjados de grande porte usados em aplicações de engrenagens). Segundo o autor, o aumento das exigências no desempenhov dos aços forjados exige desenvolvimento adicional das tecnologias de processo, bem como da metalurgia do aço. Sendo assim, sua contribuição exemplifica desenvolvimentos recentes baseados em modificações de ligas usando molibdênio e nióbio na melhora do desempenho desses metais, com foco nos graus de cementação de molibdênio para grandes caixas de engrenagens, que são tipicamente aplicadas em maquinários pesados como em turbinas de energia eólica. (Foto - Hardy Mohrbacher)

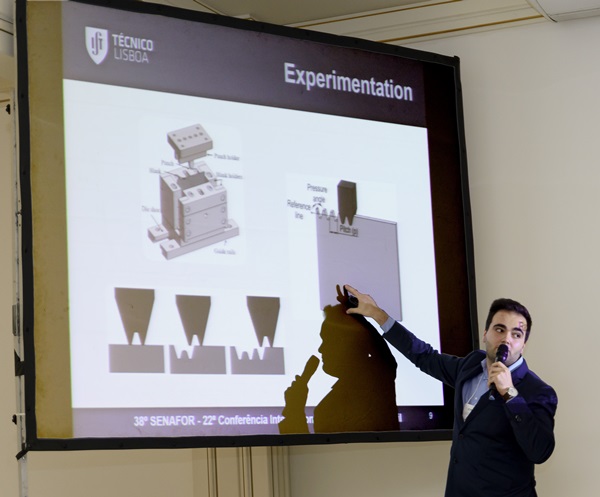

João Pedro Grosa Magrinho, do Instituto Superior Técnico/Universidade de Lisboa, Portugal, apresentou o tema “Sheet-bulk incremental forming of gears in metalsand polymers” (Forjamento por indentação incremental de dentes de engrenagens em metais e polímeros).“Basicamente, temos dois tipos de processos de deformação, na massa, como forjamento e extrusão e de formação de chapas como, por exemplo, a estampagem. O que temos aqui é o Sheet-bulk forming, um processo de formaçãona massa, mas aplicado na chapa, ou seja, mistura-se os dois porque buscamos a redução de peso. Em carros elétricos temos baterias muito pesadas. Temos que compensar essa carga criando reduções de peso, neste caso através de engrenagens. As engrenagens possuem estruturas muito baixas em seu corpo, enquanto nas partes dentadas, onde mais interessa, temos uma estrutura alta. Dessa forma, a metodologia Sheet-bulk forming aplica esse processo de forjamento em chapas, porque a chapa possui uma estrutura baixa e aumentamos a estrutura onde queremos”, relatou Magrinho.(Foto - João Magrinho) João Pedro Grosa Magrinho, do Instituto Superior Técnico/Universidade de Lisboa, Portugal, apresentou o tema “Sheet-bulk incremental forming of gears in metalsand polymers” (Forjamento por indentação incremental de dentes de engrenagens em metais e polímeros).“Basicamente, temos dois tipos de processos de deformação, na massa, como forjamento e extrusão e de formação de chapas como, por exemplo, a estampagem. O que temos aqui é o Sheet-bulk forming, um processo de formaçãona massa, mas aplicado na chapa, ou seja, mistura-se os dois porque buscamos a redução de peso. Em carros elétricos temos baterias muito pesadas. Temos que compensar essa carga criando reduções de peso, neste caso através de engrenagens. As engrenagens possuem estruturas muito baixas em seu corpo, enquanto nas partes dentadas, onde mais interessa, temos uma estrutura alta. Dessa forma, a metodologia Sheet-bulk forming aplica esse processo de forjamento em chapas, porque a chapa possui uma estrutura baixa e aumentamos a estrutura onde queremos”, relatou Magrinho.(Foto - João Magrinho)

Vindo da cidade de Weingarten, Alemanha,sede da Schwer+Kopka GmbH(SK), Ralf Renz expôs sob o título “Network monitoring of the production process in metal forming” (Monitoramento em rede do processo de produção na conformação mecânica). A SK é uma empresa focada em controle de processos de conformação mecânica, por meio da aquisição e processamento de dados de força de conformação a frio, a morno ou a quente, através de sensores instalados, por exemplo, em prensas de forjamento ou em laminadoras de roscas. Em situações normais de estampagem, máquinas são programadas para fazer peças iguais, com o uso de força única e constante. Qualquer variação desta força, fora dos parâmetros previamente definidos pelo software SK, geram acionamentos de dispositivos que vão desde o simples aviso ao operador, centrais de controle, até emissões de alarmes e interrupção produtiva. Dessa forma evitam-se variações dimensionais ou outros tipos de defeitos indesejáveis de peças fabricadas, bem como quebras do ferramental e danos maiores às máquinas.(Foto - Ralf Renz) Vindo da cidade de Weingarten, Alemanha,sede da Schwer+Kopka GmbH(SK), Ralf Renz expôs sob o título “Network monitoring of the production process in metal forming” (Monitoramento em rede do processo de produção na conformação mecânica). A SK é uma empresa focada em controle de processos de conformação mecânica, por meio da aquisição e processamento de dados de força de conformação a frio, a morno ou a quente, através de sensores instalados, por exemplo, em prensas de forjamento ou em laminadoras de roscas. Em situações normais de estampagem, máquinas são programadas para fazer peças iguais, com o uso de força única e constante. Qualquer variação desta força, fora dos parâmetros previamente definidos pelo software SK, geram acionamentos de dispositivos que vão desde o simples aviso ao operador, centrais de controle, até emissões de alarmes e interrupção produtiva. Dessa forma evitam-se variações dimensionais ou outros tipos de defeitos indesejáveis de peças fabricadas, bem como quebras do ferramental e danos maiores às máquinas.(Foto - Ralf Renz)

“Combinação de meios de resfriamento para a redução da ocorrência de trincas em têmpera de narras forjadas, apresentado por Mariana Medeiros, é um estudo de um caso de um dos clientes da Sixpro (Belo Horizonte,MG), empresa executora de serviços de simulação computacional. Este trabalho foi realizado por meio do software JMatPro, no módulo desimulação de tratamento térmico. “O caso em exposição envolveu um cliente que vinha tendo problemas com o surgimento de trincas de cunha na circunferência de um cilindro forjado (de 6 ½”, em aço SAE 4140) usado na perfuraçãode solo, o que implica a ele ter um nívelelevado de dureza. O cliente, obviamente, buscava descobrira origem da fratura e evitar seu ressurgimento em peças novas. Uma vez surgida a trinca, a peça está condenada. O primeiro passo foi obter a informação da têmpera em resfriamento com água, buscando a origem da trinca e onde ela se propagava. Descoberta a origem, concluímos que a saída seria a combinação do resfriamento, iniciando-o com óleo, só depois passando pela água. Assim, reduziram-se as tensões principais máximas em 60%, permanecendo a dureza superficial necessária”, disse Cláudia.(Foto - Mariana Medeiros) “Combinação de meios de resfriamento para a redução da ocorrência de trincas em têmpera de narras forjadas, apresentado por Mariana Medeiros, é um estudo de um caso de um dos clientes da Sixpro (Belo Horizonte,MG), empresa executora de serviços de simulação computacional. Este trabalho foi realizado por meio do software JMatPro, no módulo desimulação de tratamento térmico. “O caso em exposição envolveu um cliente que vinha tendo problemas com o surgimento de trincas de cunha na circunferência de um cilindro forjado (de 6 ½”, em aço SAE 4140) usado na perfuraçãode solo, o que implica a ele ter um nívelelevado de dureza. O cliente, obviamente, buscava descobrira origem da fratura e evitar seu ressurgimento em peças novas. Uma vez surgida a trinca, a peça está condenada. O primeiro passo foi obter a informação da têmpera em resfriamento com água, buscando a origem da trinca e onde ela se propagava. Descoberta a origem, concluímos que a saída seria a combinação do resfriamento, iniciando-o com óleo, só depois passando pela água. Assim, reduziram-se as tensões principais máximas em 60%, permanecendo a dureza superficial necessária”, disse Cláudia.(Foto - Mariana Medeiros)

No trabalho “Obtenção de curvas de escoamento para o aço DIN 16MnCr5 empregado no forjamentoa frio”, a engenheira mecânica da Universidade Luterana do Brasil – Ulbra, Cláudia Ziulkoski, relata ter analisado indiretamente o coeficiente de atrito utilizando a Teoria Elementar da Plasticidade (TEP). “Foi uma forma de achar novos métodos de estudo e tentar desenvolver novos produtos. O método deu certo, a TEP foi válida para este processo porque comparamos com a literatura – baseada nos conhecimentos do professor Schaeffer e outros especialistas– levando-nos a conclusão que a TEP pode ser usadanos processos de conformação a frio. Este estudo pode beneficiar indústrias de peças forjadas destinadas ao setor automotivo, incluindo parafusos”, concluiu a engenheira.(Foto - Cláudia Ziulkoski) No trabalho “Obtenção de curvas de escoamento para o aço DIN 16MnCr5 empregado no forjamentoa frio”, a engenheira mecânica da Universidade Luterana do Brasil – Ulbra, Cláudia Ziulkoski, relata ter analisado indiretamente o coeficiente de atrito utilizando a Teoria Elementar da Plasticidade (TEP). “Foi uma forma de achar novos métodos de estudo e tentar desenvolver novos produtos. O método deu certo, a TEP foi válida para este processo porque comparamos com a literatura – baseada nos conhecimentos do professor Schaeffer e outros especialistas– levando-nos a conclusão que a TEP pode ser usadanos processos de conformação a frio. Este estudo pode beneficiar indústrias de peças forjadas destinadas ao setor automotivo, incluindo parafusos”, concluiu a engenheira.(Foto - Cláudia Ziulkoski)

“Predição de fadiga em peças forjadas usando a informação de tensões residuais da simulação de forjamento – um estudo de caso mostrando uma solução acoplada entre os software Forge, versões NxT e Z-set” foi apresentado pelo diretor da Autolens Consultoria, Oswaldo Ravanini, que representa no Brasil a Transvalor Americas Corp. O case é originário da França, no laboratório de materiais da empresa Z-set, ondeocorreu um acoplamento dos dois softwares buscando obter dados mais precisos sobre análise de fadiga, avaliação da tensão residual na vida útil do produto. Sendo assim, previamente se estabelece condições para uma vida útil mais duradoura do item forjado. (Foto - Oswaldo Ravanini) “Predição de fadiga em peças forjadas usando a informação de tensões residuais da simulação de forjamento – um estudo de caso mostrando uma solução acoplada entre os software Forge, versões NxT e Z-set” foi apresentado pelo diretor da Autolens Consultoria, Oswaldo Ravanini, que representa no Brasil a Transvalor Americas Corp. O case é originário da França, no laboratório de materiais da empresa Z-set, ondeocorreu um acoplamento dos dois softwares buscando obter dados mais precisos sobre análise de fadiga, avaliação da tensão residual na vida útil do produto. Sendo assim, previamente se estabelece condições para uma vida útil mais duradoura do item forjado. (Foto - Oswaldo Ravanini)

“Hammer forging with graphite freedie lubricants” (Forjamento a martelo com lubrificantes de matriz isenta de grafite) conduzido por Thomas Miekisch, da Fuchs Lubrificantes, começou com introdução institucional sobre a Cia, na matriz da Alemanha, e na unidade Brasil (situada em Barueri, cidade da Grande São Paulo). Este Grupo, que possui cinco mil colaboradores e faturou cerca de € 2,5 bilhões em 2017, é familiar e está hoje na 3ª geração, detendo 54% das ações. Já a Fuchs Brasil abriu suas portas em 1973, estando hoje com 100 colaboradorese faturamento de R$ 153 milhões (2017). Nos slides, Miekisch demonstrou um cenário sombrio/inóspito de um passado recente no chão de forjarias, tomado por fogo, fumaça, óleo e grafite por todos os lados, um verdadeiro set de filmagens de um filme sobre o inferno. Em seguida ele apresentou ambientes evoluídos com atmosfera interna muito mais limpa, slides de peças acabadas com novas tecnologias Fuchs, inclusive com as vantagens do universo das forjarias livres do uso de grafite, serragem, tudo a base de água, onde se faz presente, também, as novas tecnologias que elevam a vida útil das peças, bem como a redução de quebras e retrabalho e aumento da longevidade do ferramental e, obviamente, do ser humano.(Foto - Thomas Miekisch) “Hammer forging with graphite freedie lubricants” (Forjamento a martelo com lubrificantes de matriz isenta de grafite) conduzido por Thomas Miekisch, da Fuchs Lubrificantes, começou com introdução institucional sobre a Cia, na matriz da Alemanha, e na unidade Brasil (situada em Barueri, cidade da Grande São Paulo). Este Grupo, que possui cinco mil colaboradores e faturou cerca de € 2,5 bilhões em 2017, é familiar e está hoje na 3ª geração, detendo 54% das ações. Já a Fuchs Brasil abriu suas portas em 1973, estando hoje com 100 colaboradorese faturamento de R$ 153 milhões (2017). Nos slides, Miekisch demonstrou um cenário sombrio/inóspito de um passado recente no chão de forjarias, tomado por fogo, fumaça, óleo e grafite por todos os lados, um verdadeiro set de filmagens de um filme sobre o inferno. Em seguida ele apresentou ambientes evoluídos com atmosfera interna muito mais limpa, slides de peças acabadas com novas tecnologias Fuchs, inclusive com as vantagens do universo das forjarias livres do uso de grafite, serragem, tudo a base de água, onde se faz presente, também, as novas tecnologias que elevam a vida útil das peças, bem como a redução de quebras e retrabalho e aumento da longevidade do ferramental e, obviamente, do ser humano.(Foto - Thomas Miekisch)

“Estudo dos ciclos térmicos na soldagem de reparo por atrito com pino cônico consumível doaço inoxidável ASTM - A890 - 6ª”, exposto por Gilmar Ferreira Batalha, da Escola Politécnica, da Universidade de São Paulo – USP e Câmpus Xanxerê Instituto Federal de S. Catarina – IFSC.“Investigamos a possibilidade de soldar aços inoxidáveis super duplex (austenítico-ferrítico), que combinam propriedades de resistência mecânica com resistência à corrosão. Isso é importantíssimo no setor Oil & Gas e unidades de dessalinização de água. Estudamos soldar esses aços sem processos de fusão e solidificação. Dessa forma, podemos soldar materiais diferentes mantendo resistênciaà corrosão. Com isso, provamos após a soldagem que não se formou nenhuma fase fuzilisante (sic) e que se tratava de processo viável tecnicamente e creio ser viável do pontode vista econômico, inclusive porque fica difícil levar cabos de energia numa soldagem a ser feita em mar profundo. Neste caso, o calor vem do atrito”, concluiu Batalha.(Foto - Gilmar Ferreira Batalha) “Estudo dos ciclos térmicos na soldagem de reparo por atrito com pino cônico consumível doaço inoxidável ASTM - A890 - 6ª”, exposto por Gilmar Ferreira Batalha, da Escola Politécnica, da Universidade de São Paulo – USP e Câmpus Xanxerê Instituto Federal de S. Catarina – IFSC.“Investigamos a possibilidade de soldar aços inoxidáveis super duplex (austenítico-ferrítico), que combinam propriedades de resistência mecânica com resistência à corrosão. Isso é importantíssimo no setor Oil & Gas e unidades de dessalinização de água. Estudamos soldar esses aços sem processos de fusão e solidificação. Dessa forma, podemos soldar materiais diferentes mantendo resistênciaà corrosão. Com isso, provamos após a soldagem que não se formou nenhuma fase fuzilisante (sic) e que se tratava de processo viável tecnicamente e creio ser viável do pontode vista econômico, inclusive porque fica difícil levar cabos de energia numa soldagem a ser feita em mar profundo. Neste caso, o calor vem do atrito”, concluiu Batalha.(Foto - Gilmar Ferreira Batalha)

Expositores 2018

.jpg)

Através do tema “Megatendências e os desafios da indústria brasileira de forjamento”, Mauro Moraes de Souza – atualmente lecionando na Faculdade de Engenharia Industrial – FEI, SãoPaulo, e que acumula histórico entre a ThyssenKruppe a Neumayer Tekfor (além de ser sido coautor de artigo técnico publicado na Revista do Parafuso),– buscou expor os caminhos a serem trilhados pela indústria nacional de forjamento, sob sua percepção, dentro desse novo cenário global, especialmentesobre os impactos da Indústria 4.0. Através do tema “Megatendências e os desafios da indústria brasileira de forjamento”, Mauro Moraes de Souza – atualmente lecionando na Faculdade de Engenharia Industrial – FEI, SãoPaulo, e que acumula histórico entre a ThyssenKruppe a Neumayer Tekfor (além de ser sido coautor de artigo técnico publicado na Revista do Parafuso),– buscou expor os caminhos a serem trilhados pela indústria nacional de forjamento, sob sua percepção, dentro desse novo cenário global, especialmentesobre os impactos da Indústria 4.0.

Em outras palavras, o quanto a academia e a indústria devem se ater neste ambiente, sobretudo em se tratando de planejamento e ações de longo prazo?Isso tudo passa por compreensão das megatendências,sejam elas em efi ciência energética, segurança veicular, a eletrificação que já dispõe de regras mais claras, de quinze anos.“O que impacta para este setor uma visão do mercadoem 2050? Em se tratando do universo da cadeia da mobilidade, 70% do que se é forjado vai para esses segmentos, sendo que 60% deste montante é componente automotivo, cabendo os demais para demandas agrícolas, aeroespacial e outras. Neste contexto “sobre rodas” temos o Programa Rota 2030 que estabelece as bases de uma política industrial do setor automobilístico, já em Medida Provisória, e prestes a ser aprovada ainda neste ano, especialmente porque seu “parente mais próximo”, o Inovar-Auto, acabou”. E foi neste ambiente que Moraes dedicou sua participação.(Foto - Mauro Moraes)

|

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102

Na sequência, Ronnie Rego, do Instituto Tecnológicode Aeronáutica – ITA, palestrou sob o tema “Engrena-ITA: Consórcio de Pesquisas para Integração da Indústria de Engrenagens no Brasil”. Segundo ele, essa união ganhou força especialmente em meio à crise econômica iniciada em 2015 no Brasil, onde já se sabia quando ela começava, mas seu fim era imprevisível.

Na sequência, Ronnie Rego, do Instituto Tecnológicode Aeronáutica – ITA, palestrou sob o tema “Engrena-ITA: Consórcio de Pesquisas para Integração da Indústria de Engrenagens no Brasil”. Segundo ele, essa união ganhou força especialmente em meio à crise econômica iniciada em 2015 no Brasil, onde já se sabia quando ela começava, mas seu fim era imprevisível. O PhD Ivan Guerra Machado, da Universidade Federaldo Rio Grande do Sul (UFRGS), fechou o ciclo inicial dos trabalhos, antes do primeiro coffee break, sob o tema “Aspectos da Improdutividade no Brasil”. Num dos primeiros slides, sob a imagem de um hambúrguer, Guerra comparou quantos minutos trabalhados são necessários para um trabalhador alcançar o suficiente para comprar um alimento. Comparando, brasileiros entre o eixo RJ-SP trabalham em torno de 50 minutos. Enquanto em Taipei (Taiwan), Tóquio(Japão), Los Angeles (EUA) e Zurique (Suíça) os trabalhadores locais alcançam o mesmo que os brazucas em cerca de 13 minutos. Daí em diante, Guerra trouxe diversos outros comparativos, entre eles o fato do trabalhador brasileiro de 1950 produzir apenas 24,3% do seu contemporâneo norte-americano, subindo para 38,9% na década 1980, caindo para 24,15% em 2015. Em suma, ele questionou a falsa pretensão dos governantes em colher aquilo que não se plantou. Ou seja, “oferecem nada à sociedade em infraestrutura, estradas, educação etc., e querem crescer?”, atirou Guerra.

O PhD Ivan Guerra Machado, da Universidade Federaldo Rio Grande do Sul (UFRGS), fechou o ciclo inicial dos trabalhos, antes do primeiro coffee break, sob o tema “Aspectos da Improdutividade no Brasil”. Num dos primeiros slides, sob a imagem de um hambúrguer, Guerra comparou quantos minutos trabalhados são necessários para um trabalhador alcançar o suficiente para comprar um alimento. Comparando, brasileiros entre o eixo RJ-SP trabalham em torno de 50 minutos. Enquanto em Taipei (Taiwan), Tóquio(Japão), Los Angeles (EUA) e Zurique (Suíça) os trabalhadores locais alcançam o mesmo que os brazucas em cerca de 13 minutos. Daí em diante, Guerra trouxe diversos outros comparativos, entre eles o fato do trabalhador brasileiro de 1950 produzir apenas 24,3% do seu contemporâneo norte-americano, subindo para 38,9% na década 1980, caindo para 24,15% em 2015. Em suma, ele questionou a falsa pretensão dos governantes em colher aquilo que não se plantou. Ou seja, “oferecem nada à sociedade em infraestrutura, estradas, educação etc., e querem crescer?”, atirou Guerra. Hardy Mohrbacher, da NiobelCon bvba, da Bélgica, abriu a sequência de trabalhos da grade oficial sob o tema “Optimized alloy concepts for large forgings used ingear applications” (Conceitos de liga otimizada para forjados de grande porte usados em aplicações de engrenagens). Segundo o autor, o aumento das exigências no desempenhov dos aços forjados exige desenvolvimento adicional das tecnologias de processo, bem como da metalurgia do aço. Sendo assim, sua contribuição exemplifica desenvolvimentos recentes baseados em modificações de ligas usando molibdênio e nióbio na melhora do desempenho desses metais, com foco nos graus de cementação de molibdênio para grandes caixas de engrenagens, que são tipicamente aplicadas em maquinários pesados como em turbinas de energia eólica.

Hardy Mohrbacher, da NiobelCon bvba, da Bélgica, abriu a sequência de trabalhos da grade oficial sob o tema “Optimized alloy concepts for large forgings used ingear applications” (Conceitos de liga otimizada para forjados de grande porte usados em aplicações de engrenagens). Segundo o autor, o aumento das exigências no desempenhov dos aços forjados exige desenvolvimento adicional das tecnologias de processo, bem como da metalurgia do aço. Sendo assim, sua contribuição exemplifica desenvolvimentos recentes baseados em modificações de ligas usando molibdênio e nióbio na melhora do desempenho desses metais, com foco nos graus de cementação de molibdênio para grandes caixas de engrenagens, que são tipicamente aplicadas em maquinários pesados como em turbinas de energia eólica.  João Pedro Grosa Magrinho, do Instituto Superior Técnico/Universidade de Lisboa, Portugal, apresentou o tema “Sheet-bulk incremental forming of gears in metalsand polymers” (Forjamento por indentação incremental de dentes de engrenagens em metais e polímeros).“Basicamente, temos dois tipos de processos de deformação, na massa, como forjamento e extrusão e de formação de chapas como, por exemplo, a estampagem. O que temos aqui é o Sheet-bulk forming, um processo de formaçãona massa, mas aplicado na chapa, ou seja, mistura-se os dois porque buscamos a redução de peso. Em carros elétricos temos baterias muito pesadas. Temos que compensar essa carga criando reduções de peso, neste caso através de engrenagens. As engrenagens possuem estruturas muito baixas em seu corpo, enquanto nas partes dentadas, onde mais interessa, temos uma estrutura alta. Dessa forma, a metodologia Sheet-bulk forming aplica esse processo de forjamento em chapas, porque a chapa possui uma estrutura baixa e aumentamos a estrutura onde queremos”, relatou Magrinho.

João Pedro Grosa Magrinho, do Instituto Superior Técnico/Universidade de Lisboa, Portugal, apresentou o tema “Sheet-bulk incremental forming of gears in metalsand polymers” (Forjamento por indentação incremental de dentes de engrenagens em metais e polímeros).“Basicamente, temos dois tipos de processos de deformação, na massa, como forjamento e extrusão e de formação de chapas como, por exemplo, a estampagem. O que temos aqui é o Sheet-bulk forming, um processo de formaçãona massa, mas aplicado na chapa, ou seja, mistura-se os dois porque buscamos a redução de peso. Em carros elétricos temos baterias muito pesadas. Temos que compensar essa carga criando reduções de peso, neste caso através de engrenagens. As engrenagens possuem estruturas muito baixas em seu corpo, enquanto nas partes dentadas, onde mais interessa, temos uma estrutura alta. Dessa forma, a metodologia Sheet-bulk forming aplica esse processo de forjamento em chapas, porque a chapa possui uma estrutura baixa e aumentamos a estrutura onde queremos”, relatou Magrinho. Vindo da cidade de Weingarten, Alemanha,sede da Schwer+Kopka GmbH(SK), Ralf Renz expôs sob o título “Network monitoring of the production process in metal forming” (Monitoramento em rede do processo de produção na conformação mecânica). A SK é uma empresa focada em controle de processos de conformação mecânica, por meio da aquisição e processamento de dados de força de conformação a frio, a morno ou a quente, através de sensores instalados, por exemplo, em prensas de forjamento ou em laminadoras de roscas. Em situações normais de estampagem, máquinas são programadas para fazer peças iguais, com o uso de força única e constante. Qualquer variação desta força, fora dos parâmetros previamente definidos pelo software SK, geram acionamentos de dispositivos que vão desde o simples aviso ao operador, centrais de controle, até emissões de alarmes e interrupção produtiva. Dessa forma evitam-se variações dimensionais ou outros tipos de defeitos indesejáveis de peças fabricadas, bem como quebras do ferramental e danos maiores às máquinas.

Vindo da cidade de Weingarten, Alemanha,sede da Schwer+Kopka GmbH(SK), Ralf Renz expôs sob o título “Network monitoring of the production process in metal forming” (Monitoramento em rede do processo de produção na conformação mecânica). A SK é uma empresa focada em controle de processos de conformação mecânica, por meio da aquisição e processamento de dados de força de conformação a frio, a morno ou a quente, através de sensores instalados, por exemplo, em prensas de forjamento ou em laminadoras de roscas. Em situações normais de estampagem, máquinas são programadas para fazer peças iguais, com o uso de força única e constante. Qualquer variação desta força, fora dos parâmetros previamente definidos pelo software SK, geram acionamentos de dispositivos que vão desde o simples aviso ao operador, centrais de controle, até emissões de alarmes e interrupção produtiva. Dessa forma evitam-se variações dimensionais ou outros tipos de defeitos indesejáveis de peças fabricadas, bem como quebras do ferramental e danos maiores às máquinas. “Combinação de meios de resfriamento para a redução da ocorrência de trincas em têmpera de narras forjadas, apresentado por Mariana Medeiros, é um estudo de um caso de um dos clientes da Sixpro (Belo Horizonte,MG), empresa executora de serviços de simulação computacional. Este trabalho foi realizado por meio do software JMatPro, no módulo desimulação de tratamento térmico. “O caso em exposição envolveu um cliente que vinha tendo problemas com o surgimento de trincas de cunha na circunferência de um cilindro forjado (de 6 ½”, em aço SAE 4140) usado na perfuraçãode solo, o que implica a ele ter um nívelelevado de dureza. O cliente, obviamente, buscava descobrira origem da fratura e evitar seu ressurgimento em peças novas. Uma vez surgida a trinca, a peça está condenada. O primeiro passo foi obter a informação da têmpera em resfriamento com água, buscando a origem da trinca e onde ela

“Combinação de meios de resfriamento para a redução da ocorrência de trincas em têmpera de narras forjadas, apresentado por Mariana Medeiros, é um estudo de um caso de um dos clientes da Sixpro (Belo Horizonte,MG), empresa executora de serviços de simulação computacional. Este trabalho foi realizado por meio do software JMatPro, no módulo desimulação de tratamento térmico. “O caso em exposição envolveu um cliente que vinha tendo problemas com o surgimento de trincas de cunha na circunferência de um cilindro forjado (de 6 ½”, em aço SAE 4140) usado na perfuraçãode solo, o que implica a ele ter um nívelelevado de dureza. O cliente, obviamente, buscava descobrira origem da fratura e evitar seu ressurgimento em peças novas. Uma vez surgida a trinca, a peça está condenada. O primeiro passo foi obter a informação da têmpera em resfriamento com água, buscando a origem da trinca e onde ela  No trabalho “Obtenção de curvas de escoamento para o aço DIN 16MnCr5 empregado no forjamentoa frio”, a engenheira mecânica da Universidade Luterana do Brasil – Ulbra, Cláudia Ziulkoski, relata ter analisado indiretamente o coeficiente de atrito utilizando a Teoria Elementar da Plasticidade (TEP). “Foi uma forma de achar novos métodos de estudo e tentar desenvolver novos produtos. O método deu certo, a TEP foi válida para este processo porque comparamos com a literatura – baseada nos conhecimentos do professor Schaeffer e outros especialistas– levando-nos a conclusão que a TEP pode ser usadanos processos de conformação a frio. Este estudo pode beneficiar indústrias de peças forjadas destinadas ao setor automotivo, incluindo parafusos”, concluiu a engenheira.

No trabalho “Obtenção de curvas de escoamento para o aço DIN 16MnCr5 empregado no forjamentoa frio”, a engenheira mecânica da Universidade Luterana do Brasil – Ulbra, Cláudia Ziulkoski, relata ter analisado indiretamente o coeficiente de atrito utilizando a Teoria Elementar da Plasticidade (TEP). “Foi uma forma de achar novos métodos de estudo e tentar desenvolver novos produtos. O método deu certo, a TEP foi válida para este processo porque comparamos com a literatura – baseada nos conhecimentos do professor Schaeffer e outros especialistas– levando-nos a conclusão que a TEP pode ser usadanos processos de conformação a frio. Este estudo pode beneficiar indústrias de peças forjadas destinadas ao setor automotivo, incluindo parafusos”, concluiu a engenheira. “Predição de fadiga em peças forjadas usando a informação de tensões residuais da simulação de forjamento – um estudo de caso mostrando uma solução acoplada entre os software Forge, versões NxT e Z-set” foi apresentado pelo diretor da Autolens Consultoria, Oswaldo Ravanini, que representa no Brasil a Transvalor Americas Corp. O case é originário da França, no laboratório de materiais da empresa Z-set, ondeocorreu um acoplamento dos dois softwares buscando obter dados mais precisos sobre análise de fadiga, avaliação da tensão residual na vida útil do produto. Sendo assim, previamente se estabelece condições para uma vida útil mais duradoura do item forjado.

“Predição de fadiga em peças forjadas usando a informação de tensões residuais da simulação de forjamento – um estudo de caso mostrando uma solução acoplada entre os software Forge, versões NxT e Z-set” foi apresentado pelo diretor da Autolens Consultoria, Oswaldo Ravanini, que representa no Brasil a Transvalor Americas Corp. O case é originário da França, no laboratório de materiais da empresa Z-set, ondeocorreu um acoplamento dos dois softwares buscando obter dados mais precisos sobre análise de fadiga, avaliação da tensão residual na vida útil do produto. Sendo assim, previamente se estabelece condições para uma vida útil mais duradoura do item forjado.  “Hammer forging with graphite freedie lubricants” (Forjamento a martelo com lubrificantes de matriz isenta de grafite) conduzido por Thomas Miekisch, da Fuchs Lubrificantes, começou com introdução institucional sobre a Cia, na matriz da Alemanha, e na unidade Brasil (situada em Barueri, cidade da Grande São Paulo). Este Grupo, que possui cinco mil colaboradores e faturou cerca de € 2,5 bilhões em 2017, é familiar e está hoje na 3ª geração, detendo 54% das ações. Já a Fuchs Brasil abriu suas portas em 1973, estando hoje com 100 colaboradorese faturamento de R$ 153 milhões (2017). Nos slides, Miekisch demonstrou um cenário sombrio/inóspito de um passado recente no chão de forjarias, tomado por fogo, fumaça, óleo e grafite por todos os lados, um verdadeiro set de filmagens de um filme sobre o inferno. Em seguida ele apresentou ambientes evoluídos com atmosfera interna muito mais limpa, slides de peças acabadas com novas tecnologias Fuchs, inclusive com as vantagens do universo das forjarias livres do uso de grafite, serragem, tudo a base de água, onde se faz presente, também, as novas tecnologias que elevam a vida útil das peças, bem como a redução de quebras e retrabalho e aumento da longevidade do ferramental e, obviamente, do ser humano.

“Hammer forging with graphite freedie lubricants” (Forjamento a martelo com lubrificantes de matriz isenta de grafite) conduzido por Thomas Miekisch, da Fuchs Lubrificantes, começou com introdução institucional sobre a Cia, na matriz da Alemanha, e na unidade Brasil (situada em Barueri, cidade da Grande São Paulo). Este Grupo, que possui cinco mil colaboradores e faturou cerca de € 2,5 bilhões em 2017, é familiar e está hoje na 3ª geração, detendo 54% das ações. Já a Fuchs Brasil abriu suas portas em 1973, estando hoje com 100 colaboradorese faturamento de R$ 153 milhões (2017). Nos slides, Miekisch demonstrou um cenário sombrio/inóspito de um passado recente no chão de forjarias, tomado por fogo, fumaça, óleo e grafite por todos os lados, um verdadeiro set de filmagens de um filme sobre o inferno. Em seguida ele apresentou ambientes evoluídos com atmosfera interna muito mais limpa, slides de peças acabadas com novas tecnologias Fuchs, inclusive com as vantagens do universo das forjarias livres do uso de grafite, serragem, tudo a base de água, onde se faz presente, também, as novas tecnologias que elevam a vida útil das peças, bem como a redução de quebras e retrabalho e aumento da longevidade do ferramental e, obviamente, do ser humano. “Estudo dos ciclos térmicos na soldagem de reparo por atrito com pino cônico consumível doaço inoxidável ASTM - A890 - 6ª”, exposto por Gilmar Ferreira Batalha, da Escola Politécnica, da Universidade de São Paulo – USP e Câmpus Xanxerê Instituto Federal de S. Catarina – IFSC.“Investigamos a possibilidade de soldar aços inoxidáveis super duplex (austenítico-ferrítico), que combinam propriedades de resistência mecânica com resistência à corrosão. Isso é importantíssimo no setor Oil & Gas e unidades de dessalinização de água. Estudamos soldar esses aços sem processos de fusão e solidificação. Dessa forma, podemos soldar materiais diferentes mantendo resistênciaà corrosão. Com isso, provamos após a soldagem que não se formou nenhuma fase fuzilisante (sic) e que se tratava de processo viável tecnicamente e creio ser viável do pontode vista econômico, inclusive porque fica difícil levar cabos de energia numa soldagem a ser feita em mar profundo. Neste caso, o calor vem do atrito”, concluiu Batalha.

“Estudo dos ciclos térmicos na soldagem de reparo por atrito com pino cônico consumível doaço inoxidável ASTM - A890 - 6ª”, exposto por Gilmar Ferreira Batalha, da Escola Politécnica, da Universidade de São Paulo – USP e Câmpus Xanxerê Instituto Federal de S. Catarina – IFSC.“Investigamos a possibilidade de soldar aços inoxidáveis super duplex (austenítico-ferrítico), que combinam propriedades de resistência mecânica com resistência à corrosão. Isso é importantíssimo no setor Oil & Gas e unidades de dessalinização de água. Estudamos soldar esses aços sem processos de fusão e solidificação. Dessa forma, podemos soldar materiais diferentes mantendo resistênciaà corrosão. Com isso, provamos após a soldagem que não se formou nenhuma fase fuzilisante (sic) e que se tratava de processo viável tecnicamente e creio ser viável do pontode vista econômico, inclusive porque fica difícil levar cabos de energia numa soldagem a ser feita em mar profundo. Neste caso, o calor vem do atrito”, concluiu Batalha..jpg)

Através do tema “Megatendências e os desafios da indústria brasileira de forjamento”, Mauro Moraes de Souza – atualmente lecionando na Faculdade de Engenharia Industrial – FEI, SãoPaulo, e que acumula histórico entre a ThyssenKruppe a Neumayer Tekfor (além de ser sido coautor de artigo técnico publicado na Revista do Parafuso),– buscou expor os caminhos a serem trilhados pela indústria nacional de forjamento, sob sua percepção, dentro desse novo cenário global, especialmentesobre os impactos da Indústria 4.0.

Através do tema “Megatendências e os desafios da indústria brasileira de forjamento”, Mauro Moraes de Souza – atualmente lecionando na Faculdade de Engenharia Industrial – FEI, SãoPaulo, e que acumula histórico entre a ThyssenKruppe a Neumayer Tekfor (além de ser sido coautor de artigo técnico publicado na Revista do Parafuso),– buscou expor os caminhos a serem trilhados pela indústria nacional de forjamento, sob sua percepção, dentro desse novo cenário global, especialmentesobre os impactos da Indústria 4.0.