Artigos

Revestimentos anticorrosivos

Há diversos tipos de revestimentos com diferentes características e que podem atender em diversas especificações, mas é sempre necessário entender mais sobre corrosão e suas causas

A corrosão causa prejuízos para as empresas e, consequentemente, gera custos elevados. Quando um componente não possui a proteção adequada, é necessário fazer substituições periódicas ou o componente apresentará falhas antes do desejado. Somente na Alemanha os males causados pela corrosão gera prejuízos em aproximadamente € 1,4 bilhão/ano, algo equivalente a quase 4 % do PIB germânico.

O que é corrosão?

De acordo com a norma DIN EN ISO 8044, ela se define como:

“Interação física-quimica entre o metal e seu ambiente que resulta em mudanças nas propriedades do metal e que pode, muitas vezes, levar ao comprometimento da função do metal, do ambiente ou do sistema técnico que estes fazem parte”.

Corrosão Vermelha

Corrosão ocorrida devido ao ataque ao metal base, o que pode gerar a fraglização do componente.

Corosão branca

Corrosão ocorrida devido ao ataque aos revestimento, o que gera uma alteraçãp nas propriedades do revestimento.

Para melhorar esta proteção, deve-se fazer o uso de um topcoat ou algum revestimento que tenha esta característica aperfeiçoada na camada base.

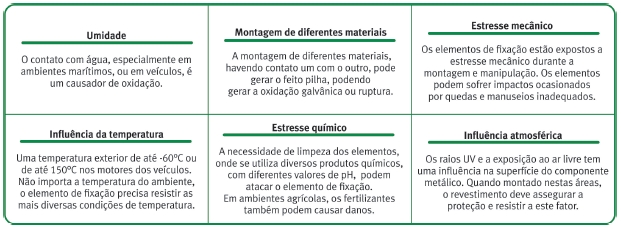

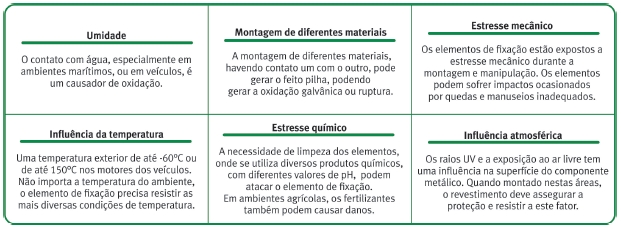

Porque ocorre a oxidação

A corrosão pode ocorrer devido a diversos fatores, que podem atuar isoladamente ou de forma combinada.

Proteção anticorrosiva, como é feita:

Todas as causas mencionadas podem causar a oxidação no componente metálico, a solução para isso é o revestimento anticorrosivo do componente.

É necessário conhecer todos os fatores e causas que podem gerar a oxidação, para então escolher o melhor revestimento. Assim, existem dois diferentes métodos de proteção anticorrosiva.

1. Proteção catódica:

É adicionado um metal menos nobre como sendo ometal de sacrifício. Este metal se sacrificará para proteger o metal base que é mais nobre. Normalmente é utilizado o zinco e/ou alumínio que podem ser aplicados de diversas maneiras, onde veremos mais adiante;

2. Proteção passiva:

Consiste em aplicar uma camada de alta espessura para impedir que o metal se oxide, esta camada funciona como uma barreira para impedir o contato com o metal base. Esta segunda, em casos de ruptura do revestimento pode comprometer a proteção e ocasionar a oxidação prematura de todo o componente.

Tipos de revestimento

A indústria utiliza diversos processos de proteção anticorrosiva, sendo os principais sendo:

• Pintura Líquida

Normalmente utilizada para revestir peças de grandes dimensões, consiste em aplicar uma espessa camada de tinta através do processo por spray ou imersão, que servirá como barreira entre o ambiente e o substrato metálico. A cura destas tintas normalmente é feita a baixas temperaturas e em alguns casos curadas ao ar.

Há uma variedade de tipos de tintas com características específicas, sendo possivel a aplicação de diversas cores.

• Pintura KTL

Este revestimento tem por característica a aplicação por eletrodeposição catiônica. Por ser feita a imersão total da peça é possível uma boa cobertura do componente, inclusive em áreas de difícil acesso. A espessura de camada é uniforme podendo variar de 8 à 25 μm. As peças ficam com uma excelente aparência negra, com um brilho acentuado.

Este tipo de revestimento não possui proteção catódica. Para que tenha esta característica, se faz necessário aplicar antes uma camada de outro revestimento que possua esta característica (por exemplo: zinco eletrolítico ou flocos de zinco).

• Pintura a pó

Diferentemente das anteriores, esta pintura é realizada através de uma uma pistola onde o pó é magnetizado e atraído pelo componente à ser pintado.

É possível aplicar de diversas cores, sendo normalmente aplicado em peças de grandes dimensões. Permite uma aspecto visual com brilho e possui boa resistência ao impacto. A proteção anticorrosiva é feita através de uma elevada camada de revestimento que possui aspecto visual durável, cobertura uniforme e outras características. Pode ocorrer excessos de material nas bordas e furos devido ao campo magnético formado. A espessura de camada varia de 30 à 500 microns.

• Galvanização a fogo

Este processo consiste em aplicar o zinco fundido sobre a superfície da peça. O zinco fundido fica armazenado em um tanque a uma temperatura de aproximadamente de 450°C, onde a peça é imersa neste banho.

Este revestimento é bastante utilizado em peças grandes e, quando aplicado em elementos roscados, faz-se necessário retrabalhar a rosca para remover os excessos de revestimento e assim permitir a perfeita fixação dos componentes.

Por ser feito por imersão, permite a cobertura total do componente com uma espessa camada de zinco, que funcionará como barreira e metal de sacrifício.

Para melhorar a proteção, é possivel aplicar outro revestimento sobre a camada de zinco.

• Eletrodeposição

Consiste em depositar uma camada de um determinado componente através da eletrólise. Na indústria o processo mais utilizado é o zinco e suas ligas, sendo as ligas de zinco (Zinco Níquel, Zinco Ferro, etc) aplicadas quando é requerida uma maior proteção anticorrosiva.

A grande vantagem do processo eletrolítico é a aparência das peças que ficam com um aspecto visual brilhante e possui alta resistência ao impacto.

O grande problema neste processo é a possível fragilização das peças através da penetração do Hidrogênio, em peças com elevada dureza (resistência à tração superior a 1.000 N/mm2) . Isso ocorre porque os átomos do Hidrogênio se difundem para o aço, ocasionando fissuras no componente e consequentemente a fragilização do mesmo. Isto pode ocorrer devido a presença do Hidrogênio no processo de revestimento, seja no processo de decapagem ou no processo de eletrodeposição.

Algumas empresas recomendam o processo de desidrogenização, que consiste em colocar os componentes em uma estufa para que o hidrogênio seja eliminado. A principal questão é que mesmo que o hidrogênio seja eliminado, não é possível saber o quanto ele já modificou a estrutura do componente e, consequentemente, reduziu a resistência do mesmo.

Recentemente uma empresa alemã lançou um sistema onde é possível obter elevada proteção anticorrosiva (superior a 1.000 h de SST) através do processo de aplicação de Zinco puro, ou seja, sem usar metais como Níquel, Cobalto ou Cromo (VI).

• Flocos de Zinco

Revestimentos a base de fl ocos de zinco ou lamelas de zinco consiste na aplicação de uma tinta líquida composta por elementos que permitem a proteção anticorrosiva. Os principais componentes são o zinco e o alumínio, que são colocados como metal de sacrifício (conforme DIN EN ISO 10683 & 13858). Na América do Sul, o nome mais usual para este revestimento é organometálico.

Estes tipos de revestimentos estão sendo desenvolvidos desde 1970, sendo que até 1979 poucas indústrias tinham este revestimento especificado em suas normas, porém nos últimos 30 anos passou a ser amplamente utilizado. Ainda existem alguns segmentos que ainda não fazem uso desta tecnologia, mas têm se expandindo, justamente pelas vantagens perante a outros revestimentos.

Inicialmente alguns diziam que esse revestimento substituiria por completo os revestimentos por eletrodeposição, mas na realidade isso não acontenceu, devido às características específi cas de cada um.

O revestimento à base de flocos de zinco possui muitas vantagens perante os demais revestimentos, dos quais devem ser avaliados. Dentre as vantagens, podemos citar algumas tais como: evita a fragilização por hidrogênio, permite camadas extremamente finas (8 à 16 μm), não produz efluentes, elevada proteção catódica contra corrosão mesmo com finas camadas, etc. Explicaremos um pouco mais deste revestimento em outra oportunidade.

A definição do revestimento e especificação

O processo de definição do revestimento deve considerar alguns parâmetros, considerando principalmente o ambiente em que o componente será exposto e as condições do sistema.

Quando se aplica um revestimento, o principal objetivo é aumentar a vida útil do componente, porém os fatores de aparência, montabilidade (atrito, resistência mecânica torque, etc.), resistência química e outras características precisam ser atendidas também.

Cada revestimento possui características específicas, e devem ser considerados todos os fatores positivos e negativos antes de definir o revestimento do componente.

É necessário conhecer as características dos revestimentos e identificar qual revestimento é mais adequado para cada aplicação. A análise dever ser feita em todo o sistema e não de forma isolada, pois um comcomponente pode afetar outro, por exemplo, elementos de diferentes materiais, que podem causar efeito pilha.

Se não forem avaliados todos os parâmetros ou necessidades de adequações para as novas condições, mantendo-se especificações antigas, pode ocasionar um desgaste prematuro do componente.

Recentemente uma montadora da Alemanha decidiu melhorar o nível de proteção anticorrosiva. Por muitos anos era especificado a pintura KTL para o suporte do eixo traseiro de seus carros e recentemente passou a especifi car o revestimento à base de flocos de zinco. Isso porque eles identificaram que o KTL não possuía boa proteção anticorrosiva no caso de danos causados por impactos de pedras (proteção catódica), sendo que o revestimento de flocos de zinco apresentou proteção superior, conforme as novas especificações.

Robinson Bittencourt Lara

Gerente para América do Sul da Dörken MKS Brasil

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102